Лекция

Привет, Вы узнаете о том , что такое метод fmea, Разберем основные их виды и особенности использования. Еще будет много подробных примеров и описаний. Для того чтобы лучше понимать что такое метод fmea, анализ потенциальных дефектов , настоятельно рекомендую прочитать все из категории Диагностика, обслуживание и ремонт электронной и радиоаппаратуры.

Другие названия метода: " метод fmea ", "Анализ видов и последствий потенциальных дефектов. 60-е годы XX в.

Применяется при разработке и непрерывном совершенствовании продукции и процессов. Метод FMEA - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции.

Повысить качество и обеспечить устойчивое, эффективное производство конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них.

FMEA (Failure Mode and Effects Analysis) - систематизированная совокупность мероприятий, позволяющих:

Существование многочисленных определений вызвано широкой областью применения FMEA. Основные виды FMEA:

Область применения FMEA не ограничивается указанными основными видами. Метод FMEA также используется для непроизводственных отраслей, таких как: маркетинг, продажи, менеджмент, обслуживание и т. д.[уточнить] Таким образом, FMEA применимо для анализа видов и последствий отказов продукта, процесса, системы, услуги и т. д. на протяжении всего времени существования последнего.

FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Стандарт MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis» введен в действие в 1949 году, документ действует в США и по состоянию на 2013 год.

Позже, в 1950-х — 1960-х годах стандарт был применен в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну — Apollo — NASA проводило с применением данного подхода.

В 1970-х годах методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надежности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. А с 1988 года метод начал использоваться членами «Большой Тройки» (GM, Ford, Chrysler). С 1993 года FMEA стал одним из требований стандартов AIAG и American Society for Quality Control.

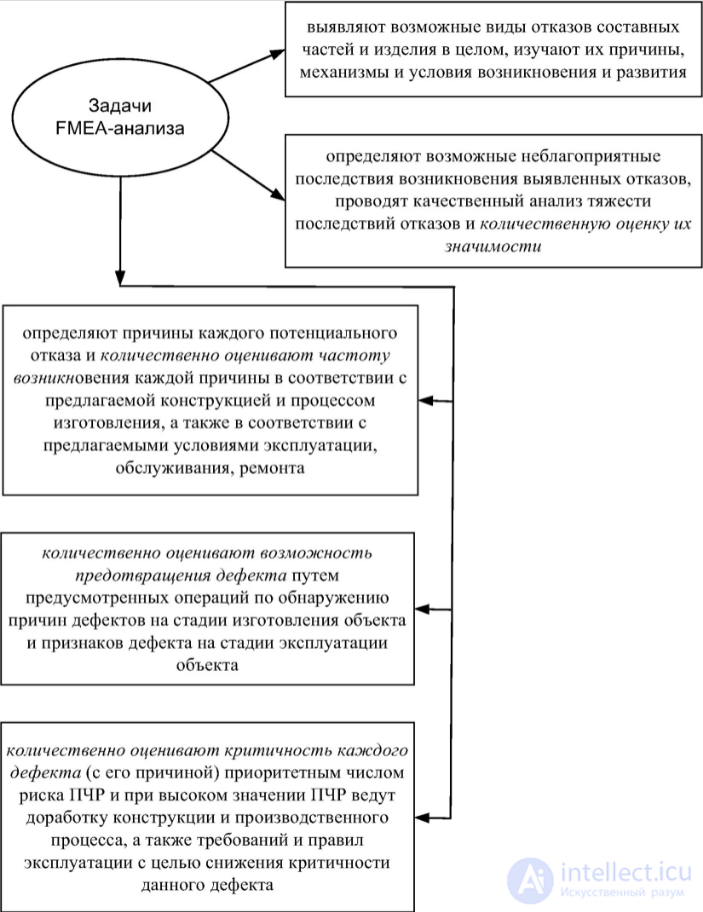

Технология проведения FMEA-анализа включает два основных этапа:

На этапе исследования моделей:

Результаты анализа заносятся в специальную таблицу.

Схема FMEA-анализа

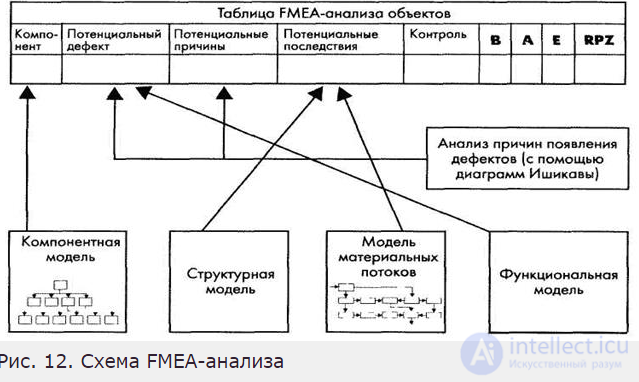

Результаты анализа заносятся в таблицу (рис. 12). Выявленные «узкие места», компоненты объекта, для которых RPZ будет больше 100, подвергаются изменениям, т. е. разрабатываются корректирующие (или предупреждающие) мероприятия.

Рис. 12. Схема FMEA-анализа

ехнология проведения FMEA

FMEA в настоящее время является одной из стандартных технологий анализа качества изделий и процессов, поэтому в процессе его развития выработаны типовые формы представления результатов анализа и типовые правила его проведения. Как и другие формы функционального анализа, он включает два основных этапа:

1 этап - построение компонентной, структурной, функциональной и потоковой моделей объекта анализа;

2 этап - исследование моделей, при котором определяются:

- параметр риска потребителя RPZ = В • А• Е - этот параметр показывает, в каких отношениях друг к другу в настоящее время находятся причины возникновения дефектов; дефекты с наибольшим коэффициентом приоритета риска (RPZ ≥100) подлежат устранению в первую очередь.

Результаты анализа заносятся в таблицу (рис. 12). Выявленные «узкие места», компоненты объекта, для которых RPZ будет больше 100, подвергаются изменениям, т. е. разрабатываются корректирующие (или предупреждающие) мероприятия.

Дополнительная информация:

Метод FMEA хорошие результаты дает при использовании в комбинации с функционально-стоимостным анализом.

ПРОВЕДЕНИЕ FMEA-АНАЛИЗА БЕЗ РАЗРАБОТКИ И РЕАЛИЗАЦИИ СООТВЕТСТВУЮЩИХ МЕРОПРИЯТИЙ ПО УСТРАНЕНИЮ ДЕФЕКТОВ НЕ ИМЕЕТ СМЫСЛА.

FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие.

Помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей.

Достаточно просто осваивается специалистами.

Применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей.

Исключение или уменьшение вероятности возникновения потенциальных дефектов и (или) отказов в продукции и процессах ее изготовления на таких важнейших стадиях жизненного цикла продукции, как ее разработка и подготовка к производству.

5.1 FMEA-команда (межфункциональная команда) представляет собой временный коллектив из разных специалистов, созданный специально для цели анализа и доработки конструкции и (или) процесса изготовления данного технического объекта. При необходимости в состав FMEA-команды могут приглашаться опытные специалисты из других организаций.

5.2 В своей работе FMEA-команды применяют метод мозгового штурма; рекомендуемое время работы - от 3 до 6 часов в день. Для эффективной работы все члены FMEA-команды должны иметь практический опыт и высокий профессиональный уровень. Этот опыт предполагает для каждого члена команды значительную работу в прошлом с аналогичными техническими объектами.

5.3 Рекомендуемое число участников FMEA-команды - от 4 до 8 человек. Полный состав участников FMEA-команды для работы с данным техническим объектом должен быть неизменным, однако в отдельные дни в работе FMEA-команды может принимать участие неполный ее состав, что определяется целесообразностью присутствия тех или иных специалистов при рассмотрении текущего вопроса.

5.4 Рекомендуется, чтобы члены DFMEA-команды в совокупности имели практический опыт в следующих областях деятельности:

5.5 Рекомендуется, чтобы члены PFMEA-команды в совокупности имели практический опыт в следующих областях деятельности:

Примечание - При необходимости в состав FМЕА-команд привлекаются также специалисты с практическим опытом в других областях деятельности.

5.6 В случае, когда этапы проектирования конструкции и процессов производства данного технического объекта разделять нецелесообразно (см. 4.4.1), формируют общую FMEA-команду. Члены этой команды в совокупности должны иметь практический опыт во всех областях деятельности, перечисленных в 5.4 и 5.5.

5.7 В случае, когда для данного технического объекта отдельно формируют DFMEA-команду и PFMEA-команду, рекомендуется в их состав включать одни и те же физические лица следующих специальностей: конструктор, технолог, сборщик, испытатель, контролер.

5.8 В команде должен быть определен ведущий, которым может быть любой из членов команды, признаваемый остальными как лидер в рассматриваемых вопросах.

5.9 Профессионально ответственным в DFMEA-команде является конструктор, а в PFMEA-команде - технолог.

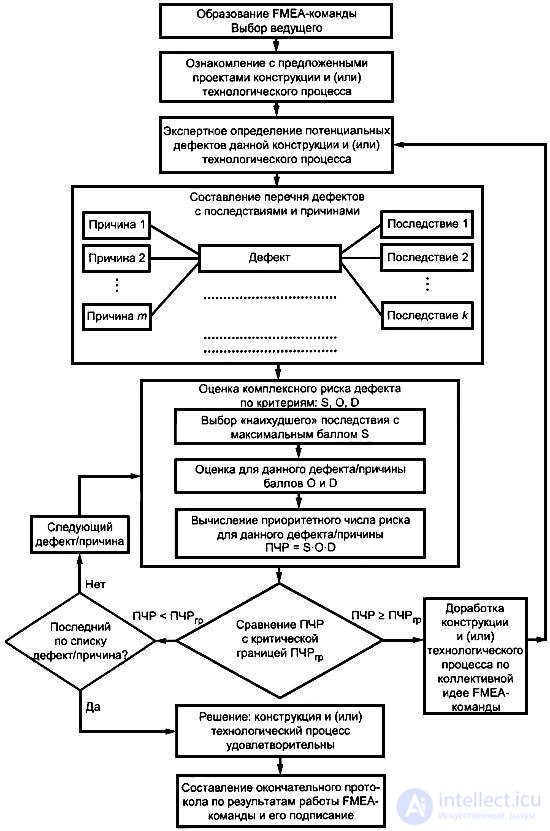

6.1 Алгоритм работы FMEA-команды представлен на рисунке 1.

Рисунок 1 - Алгоритм работы FMEA-команды

6.2 Планирование FMEA осуществляют по 5.3 ГОСТ 27.310. Необходимо решить вопрос о модификациях и этапах работы по методу FMEA: сначала DFMEA, затем PFMEA или общий FMEA.

6.3 Формирование составов межфункциональных FMEA-команд осуществляют в соответствии с требованиями раздела 5.

6.4 Ознакомление с предложенными проектами конструкции и (или) технологического процесса

Ведущий FMEA-команды представляет для ознакомления членам своей команды комплект документов по предложенному проекту конструкции или (и) проекту технологического процесса.

6.5 Определение видов потенциальных дефектов, их последствий и причин

6.5.1 Для конкретного технического объекта и (или) производственного процесса с его конкретной функцией определяют (пользуясь имеющейся информацией и предшествующим опытом) все возможные виды дефектов. Описание каждого вида дефекта заносят в протокол анализа видов, причин и последствий потенциальных дефектов, составленный, например, в виде таблицы. Форма протокола должна быть предварительно выбрана и утверждена. Рекомендуемая форма протокола приведена в приложении А.

Примеры видов дефектов технического объекта: растрескивание, деформация, люфт, течь, прокол, короткое замыкание, окисление, перелом.

Примеры видов дефектов технологического процесса: недостаточная толщина покрытия, пропуск операции установления шплинта, применение другого материала.

Примечание - Виды потенциальных дефектов следует описывать в физических или технических терминах, а не в виде внешних признаков (симптомов), заметных потребителю.

6.5.2 Для всех описанных видов потенциальных дефектов определяют их последствия на основе опыта и знаний FMEA-команды.

Примеры последствий дефектов: шум, неправильная работа, плохой внешний вид, неустойчивость, прерывистая работа, шероховатость, неработоспособность, плохой запах, повреждение управления.

Примечания

1 Для каждого вида дефектов может быть несколько потенциальных последствий, все они должны быть описаны.

2 Последствия дефектов следует описывать признаками, которые может заметить и ощутить потребитель, причем имеется в виду, что потребитель может быть как внутренним (на последующих операциях создания объекта), так и внешним.

3 Последствия дефектов следует излагать в конкретных терминах системы, подсистемы или компонента, подвергаемых анализу.

6.5.3 Для каждого последствия дефекта экспертно определяют балл значимости S при помощи таблицы баллов значимости. Балл значимости изменяется от 1 для наименее значимых по ущербу дефектов до 10 - для наиболее значимых по ущербу дефектов. Для конкретного предприятия эта таблица должна быть пересмотрена в соответствии со спецификой предприятия и конкретными последствиями дефектов.

Типовые значения баллов значимости приведены в таблицах 1 и 2 раздела 7.

В дальнейшем при работе FMEA-команды и выставлении ПЧР (по 6.5.7) используют один максимальный балл значимости S из всех последствий данного дефекта (примеры использования максимального балла S при вычислении ПЧР приведены в приложении Б).

6.5.4 Для каждого дефекта определяют потенциальные причины. Для одного дефекта может быть выявлено несколько потенциальных причин, все они должны быть по возможности полно описаны и рассмотрены отдельно.

Примеры причин дефектов: использован другой материал, неадекватное предположение о жизнеспособности конструкции, перегрузка, недостаточные возможности смазки, неполные инструкции по обслуживанию, слабая защита от неблагоприятных условий среды.

Причинами (механизмами) дефектов могут быть, например: текучесть, ползучесть, нестабильность материала, усталость, износ, коррозия.

6.5.5 Для каждой потенциальной причины дефекта экспертно определяют балл возникновения О. При этом рассматривается предполагаемый процесс изготовления и экспертно оценивается частота данной причины, приводящей к рассматриваемому дефекту.

Балл возникновения изменяется от 1 для самых редко возникающих дефектов до 10 - для дефектов, возникающих почти всегда.

Типовые значения балла возникновения приведены в таблицах 3 и 4 раздела 7.

6.5.6 Для данного дефекта и каждой отдельной причины определяют балл обнаружения D для данного дефекта или его причины в ходе предполагаемого процесса изготовления.

Балл обнаружения изменяется от 10 для практически не обнаруживаемых дефектов (причин) до 1 - для практически достоверно обнаруживаемых дефектов (причин).

Типовые значения балла обнаружения приведены в таблицах 5 и 6 раздела 7.

6.5.7 После получения экспертных оценок S, О, D вычисляют приоритетное число риска ПЧР по формуле

ПЧР = S х О х D. (1)

Для дефектов, имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значения от 1 до 1000.

6.5.8 Для приоритетного числа риска должна быть заранее установлена критическая граница (ПЧРгр) в пределах от 100 до 125. По усмотрению службы маркетинга и других служб предприятия для некоторых возможных дефектов значение ПЧРгр может быть установлено менее 100. Снижение ПЧРгр соответствует созданию более высококачественных и надежных объектов и процессов.

6.5.9 Составляют перечень дефектов/причин, для которых значение ПЧР превышает ПЧРгр. Именно для них и следует далее вести доработку конструкции и (или) производственного процесса.

Для каждого дефекта/причины с ПЧР>ПЧРгр команда должна предпринимать усилия к снижению этого расчетного показателя посредством доработки конструкции и (или) производственного процесса.

6.5.10 После того, как действия по доработке определены, необходимо оценить и записать значения баллов значимости S, возникновения О и обнаружения D для нового предложенного варианта конструкции и (или) производственного процесса. Следует проанализировать новый предложенный вариант и подсчитать и записать значение нового ПЧР по схеме в соответствии с рисунком 1.

Все новые значения ПЧР следует рассмотреть и если необходимо дальнейшее их снижение, повторить предыдущие действия.

6.5.11 Ответственный за разработку конструкции и (или) производственного процесса инженер должен подтвердить, что все предложения членов команды по доработке были рассмотрены.

6.5.12 В конце работы FMEA-команды должен быть составлен и подписан протокол, в котором отражают основные результаты работы команды, включающие, как минимум:

Рекомендуемая форма протокола приведена в приложении А.

6.5.13 При необходимости к протоколу работы FMEA-команды прилагают соответствующие чертежи, таблицы, результаты расчета и т.д.

7.1 В соответствии с методикой, изложенной в разделе 6, каждый дефект и причину дефекта оценивают экспертно по трем критериям:

Примечание - Члены FMEA-команды должны иметь единое мнение по системе и критериям экспертных оценок. Эти критерии и шкалы оценок должны оставаться постоянными при модификации конструкции и производственного процесса.

7.2 При выставлении членами FMEA-команды балла значимости дефекта S за основу могут быть взяты приведенные ниже таблицы 1 и 2 для DFMEA и PFMEA соответственно.

Таблица 1 - Рекомендуемая шкала баллов значимости S для FMEA конструкции

|

Последствие |

Критерий значимости последствия |

Балл S |

|

Опасное без предупреждения |

Очень высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы транспортного средства и/или вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения |

10 |

|

Опасное с предупреждением |

Весьма высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы транспортного средства или вызывает несоответствие обязательным требованиям безопасности и экологии с предупреждением |

9 |

|

Очень важное |

Транспортное средство/узел неработоспособно с потерей основной функции |

8 |

|

Важное |

Транспортное средство/узел работоспособно, но снижен уровень эффективности. Потребитель неудовлетворен |

7 |

|

Умеренное |

Транспортное средство/узел работоспособно, но системы комфорта/удобства неработоспособны. Потребитель испытывает дискомфорт |

6 |

|

Слабое |

Транспортное средство/узел работоспособно, но система(ы) комфорта/удобства работают малоэффективно. Потребитель испытывает некоторое неудовлетворение |

5 |

|

Очень слабое |

Отделка и шумность изделия не соответствуют ожиданиям потребителя. Дефект замечает большинство потребителей |

4 |

|

Незначительное |

Отделка/шумность изделия не соответствуют ожиданиям потребителя. Дефект замечает средний потребитель |

3 |

|

Очень незначительное |

Отделка/шумность изделия не соответствуют ожиданиям потребителя. Дефект замечают придирчивые потребители |

2 |

|

Отсутствует |

Нет последствия |

1 |

|

Примечание - “Опасное с предупреждением“ - такое последствие, о возможности наступления которого потребитель (пользователь, оператор) предупреждается заранее световым, звуковым или другим индикатором. В ряде случаев предотвратить наступление дефекта с его последствием невозможно или технически нецелесообразно, но легко осуществить предупреждение о наступлении в ближайшее время такого дефекта (например, износ колодок тормозов, падение уровня тормозной жидкости и т.п.). |

||

Таблица 2 - Рекомендуемая шкала баллов значимости дефекта S для FMEA производственного процесса

|

Последствие |

Критерий значимости последствия |

Балл S |

|

Опасное без предупреждения |

Может подвергнуть опасности персонал у станка или на сборке. Очень высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы транспортного средства и (или) вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения |

10 |

|

Опасное с предупреждением |

Может подвергнуть опасности персонал у станка или на сборке. Весьма высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы транспортного средства и (или) вызывает несоответствие обязательным требованиям безопасности и экологии с предупреждением |

9 |

|

Очень важное |

Большое нарушение производственной линии. Может браковаться до 100 % продукции. Транспортное средство/узел неработоспособны с потерей главной функции. Потребитель очень недоволен |

8 |

|

Важное |

Небольшое нарушение производственной линии. Может потребоваться сортировка продукции, когда часть ее бракуется. Транспортное средство работоспособно, но с пониженной эффективностью. Потребитель неудовлетворен |

7 |

|

Умеренное |

Небольшое нарушение производственной линии. Часть продукции необходимо забраковать (без сортировки). Об этом говорит сайт https://intellect.icu . Транспортное средство/узел работоспособны, но некоторые системы комфорта и удобства не работают. Потребитель испытывает дискомфорт |

6 |

|

Слабое |

Небольшое нарушение производственной линии. Может потребоваться переделка до 100% продукции. Транспортное средство/узел работоспособны, но некоторые системы комфорта и удобства работают с пониженной эффективностью. Потребитель испытывает некоторое неудовлетворение |

5 |

|

Очень слабое |

Небольшое нарушение производственной линии. Может потребоваться сортировка и частичная переделка продукции. Отделка и шумность изделия не соответствуют ожиданиям потребителя. Этот дефект замечает большинство потребителей |

4 |

|

Незначительное |

Небольшое нарушение производственной линии. Может потребоваться переделка части продукции на специальном участке. Отделка и шумность не соответствуют ожиданиям потребителя. Дефект замечает средний потребитель |

3 |

|

Очень незначительное |

Небольшое нарушение производственной линии. Может потребоваться доработка части продукции на основной технологической линии. Отделка и шумность не соответствуют ожиданиям потребителя. Дефект замечает разборчивый потребитель |

2 |

|

Отсутствует |

Нет последствия |

1 |

До начала работы FMEA-команд эти таблицы должны быть пересмотрены и изложены с учетом специфики данного предприятия. Возможна разработка нескольких таблиц для различных видов конструкций и производственных процессов.

При составлении таких таблиц следует иметь в виду, что по мере снижения значимости дефектов при описании последствий следует переходить от терминов безопасности и экологии к терминам утраты основных функций объекта, далее к терминам потерь (на устранение дефекта и др.), далее к терминам неудовольствия/неудобства потребителя, включая в число потребителей и персонал, участвующий в процессе изготовления, а также персонал, обслуживающий технический объект в эксплуатации.

Примечание - Экономические потери рекомендуется соизмерять со стоимостью самого технического объекта.

7.3 При экспертном выставлении балла возникновения О за основу могут быть взяты приведенные ниже таблицы 3 и 4 для DFMEA и PFMEA соответственно.

Таблица 3 - Рекомендуемая шкала для выставления балла возникновения О (FMEA конструкции)

|

Вероятность дефекта |

Возможные частоты дефектов |

Балл О |

|

Очень высокая: дефект почти неизбежен |

Более 1 из 2 |

10 |

|

|

“ 1 из 3 |

9 |

|

Высокая: повторяющиеся дефекты |

Более 1 из 8 |

8 |

|

|

“ 1 из 20 |

7 |

|

Умеренная: случайные дефекты |

Более 1 из 80 |

6 |

|

|

“ 1 из 400 |

5 |

|

|

“ 1 из 2000 |

4 |

|

Низкая: относительно мало дефектов |

Более 1 из 15000 |

3 |

|

|

“ 1 из 150000 |

2 |

|

Малая: дефект маловероятен |

Менее 1 из 1 500 000 |

1 |

Таблица 4 - Рекомендуемая шкала для выставления балла возникновения О (FMEA процесса)

|

Вероятность дефекта |

Возможные частоты дефектов |

Индекс |

Балл О |

|

Очень высокая: дефект почти неизбежен |

Более 1 из 2 |

Менее 0,33 |

10 |

|

|

“ 1 из 3 |

“ 0,33 |

9 |

|

Высокая: ассоциируется с аналогичными процессами, которые часто отказывают |

Более 1 из 8 |

Менее 0,51 |

8 |

|

|

“ 1 из 20 |

“ 0,67 |

7 |

|

Умеренная: в общем ассоциируется с предыдущими процессами, у которых наблюдались случайные дефекты, но не в большой пропорции |

Более 1 из 80 |

Менее 0,83 |

6 |

|

Низкая: отдельные дефекты, связанные с подобными процессами |

Более 1 из 15000 |

Менее 1,33 |

3 |

|

Очень низкая: отдельные дефекты, связанные с почти идентичными процессами |

Более 1 из 150000 |

Менее 1,50 |

2 |

|

Малая: дефект маловероятен. Дефекты никогда не связаны с такими же идентичными процессами |

Менее 1 из 1500000 |

Более 1,67 |

1 |

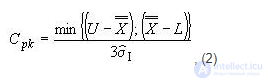

В случае PFMEA, если причиной появления дефекта является нарушение установленного допуска на данный показатель качества и если имеется статистический анализ для аналогичного процесса, то рекомендуемым ориентиром для выставления балла О является индекс , приведенный в таблице 4.

Примечание - Статистический индекс определяет практические возможности технологического процесса по обеспечению выполнения требований установленного допуска на данный показатель качества

. Индекс

вычисляют по формуле

, (2)

, (2)

где - верхнее и нижнее предельные значения поля допуска показателя качества

;

- выборочное среднее или оценка положения центра настройки технологического процесса;

- оценка стандартного отклонения процесса.

В любом случае при выставлении баллов возникновения О члены FMEA-команды должны рассмотреть следующие вопросы:

Каков опыт эксплуатации и обслуживания подобного технического объекта/производственного процесса?

Заимствован ли (подобен ли) технический объект/производственный процесс из применяемых ранее?

Насколько значительны изменения конструкции и (или) производственного процесса по сравнению с предыдущими?

Отличаются ли компоненты радикально от предыдущих?

7.4 При выставлении балла обнаружения D за основу могут быть взяты приведенные ниже таблицы 5 и 6 для DFMEA и PFMEA соответственно.

Таблица 5 - Рекомендуемая шкала для выставления балла обнаружения D (FMEA конструкции)

|

Обнаружение |

Критерии: правдоподобность обнаружения при проектируемом контроле |

Балл D |

|

Абсолютная неопределенность |

Проектируемый контроль не обнаружит и (или) не может обнаружить потенциальные причину/механизм и последующий вид дефекта, или контроль не предусмотрен |

10 |

|

Очень плохое |

Очень плохие шансы обнаружения потенциальных причины/ механизма и последующего вида дефекта при предполагаемом контроле |

9 |

|

Плохое |

Плохие шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле |

8 |

|

Очень слабое |

Очень ограниченные шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле |

7 |

|

Слабое |

Ограниченные шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле |

6 |

|

Умеренное |

Умеренные шансы обнаружения потенциальных причины/ механизма и последующего вида дефекта при предполагаемом контроле |

5 |

|

Умеренно хорошее |

Умеренно высокие шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при проектируемом контроле |

4 |

|

Хорошее |

Высокие шансы |

3 |

|

Очень хорошее |

Очень высокие шансы |

2 |

|

Почти наверняка |

Проектируемые действия (контроль) почти наверняка обнаруживают потенциальную причину и последующий вид дефекта |

1 |

Таблица 6 - Рекомендуемая шкала для выставления балла обнаружения D (FMEA процесса)

|

Обнаружение |

Критерии: вероятность обнаружения дефекта при контроле процесса до следующего или последующего процесса или до того, как часть или компонент покинет место изготовления или сборки |

Балл D |

|

Почти невозможно |

Нет известного контроля для обнаружения вида дефекта в производственном процессе |

10 |

|

Очень плохое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

9 |

|

Плохое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

8 |

|

Очень слабое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

7 |

|

Слабое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

6 |

|

Умеренное |

Умеренная вероятность обнаружения вида дефекта действующими методами контроля |

5 |

|

Умеренно хорошее |

Умеренно высокая вероятность обнаружения вида дефекта действующими методами контроля |

4 |

|

Хорошее |

Высокая вероятность обнаружения вида дефекта действующими методами контроля |

3 |

|

Очень хорошее |

Очень высокая вероятность обнаружения вида дефекта действующими методами контроля |

2 |

|

Почти наверняка |

Действующий контроль почти наверняка обнаружит вид дефекта. Для подобных процессов известны надежные методы контроля |

1 |

При проведении PFMEA и использовании таблицы 6 учитывают дефекты производственного процесса и возможность их обнаружения предполагаемыми методами и средствами контроля.

В основе выставления оценок обнаружения D лежит предыдущий опыт членов FMEA-команды по возможностям обнаружения аналогичных причин дефектов при соответствующих методах обнаружения, заложенных в производственный процесс.

7.5 В приведенных таблицах 1-6 использованы дискретные балльные оценки S, О, D. Для конкретных технических объектов и процессов возможно использование непрерывных шкал, например в виде графиков или формул. Значения балльных оценок при этом не должны заметно отличаться от приведенных в соответствующих таблицах.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

|

Объект анализа____________________ |

Служба, ответственная за проведение FMEA___________________________ |

Код/номер протокола FMEA |

|

Вид изделия, год выпуска____________________ |

Планируемые сроки проведения FMEA: |

Стр.________ из_________ |

|

Изготовитель конечной продукции__________________ |

окончание_______________ |

Руководитель группы_________________ |

|

Область применения: |

Действительные сроки проведения FMEA: |

Члены команды_______________ |

|

Изделие/ функция |

Вид потен- |

Пос- |

Балл S |

Потен- |

Балл О |

Перво- |

Балл D |

ПЧР |

Реко- |

Ответ- ствен- ность и наме- ченная дата |

Результаты работы |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Пред- |

Новые значения баллов |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

О |

D |

ПЧР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание - Рекомендуемые изменения необходимы в случае, когда ПЧР>ПЧРгр. В этом случае конструкция и (или) производственный процесс должны быть изменены по отношению к первоначально предложенным с целью снижения значений баллов О и D, а иногда и S. При FMEA конструкции рекомендуемые изменения могут касаться первоначальной конструкции или (и) первоначально предлагаемого к рассмотрению производственного процесса.

ПРИЛОЖЕНИЕ Б

(справочное)

Пример 1

FMEA-команда работает над совершенствованием конструкции нагнетательного шланга, соединяющего насос с рулевым гидроусилителем для автомобиля.

Первоначально предложенная конструкция шланга предполагала его соединение с насосом при помощи трубки с двойной конической развальцовкой и накидной гайкой.

Фрагмент протокола анализа видов, причин и последствий потенциальных дефектов (см. приложение А) приведен в таблице Б.1.

Таблица Б.1

|

Вид потенци- ального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Первоначально предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Течь в соединении |

1 Загрязнение окружающей среды |

10 |

1 Разрушение седла соединения |

8 |

Визуально |

9 |

720 |

|

|

2 Снижение эффективности рулевого управления |

8 |

2 Отклонение геометрии трубки шланга или седла |

7 |

Специальные измерители |

6 |

420 |

|

|

3 Снижение удобства управления |

7 |

3 Затруднен доступ к накидной гайке в автомобиле |

9 |

Динамометрический ключ |

7 |

630 |

В результате рассмотрения альтернативных конструкций было выбрано соединение шланга с насосом при помощи торцевого уплотнения с медными шайбами и изменено место этого соединения в насосе для облегчения доступа к соединению при заводской сборке и ремонте. Новые значения баллов приведены в таблице Б.2.

Таблица Б.2

|

Вид потенци- ального дефекта |

Последствие потенци- ального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Течь в соединении |

1 Загрязнение окружающей среды |

10 |

1 Отклонение геометрии торцевого соединителя или плоскости соединения на насосе |

3 |

Визуально плюс приспособления |

2 |

60 |

|

|

2 Снижение эффективности рулевого управления |

8 |

2 Недостаточный момент затяжки |

2 |

Динамометрический ключ |

3 |

60 |

|

|

3 Снижение удобства управления |

7 |

3 Недостаточный отжиг медных шайб |

2 |

Выборочно на приспособлении |

2 |

40 |

Результат: соединение стало более надежным; облегчен доступ для монтажа и ремонта; стоимость нового соединения не выше стоимости первоначально предложенного соединения. Формально: максимальное значение ПЧР для этого дефекта стало равно 60.

Пример 2

FMEA-команда работает над совершенствованием конструкции механизма регулирования положения рулевой колонки легкового автомобиля.

Первоначально предложенная конструкция предполагала фиксацию колонки при помощи поперечной стяжки двустороннего кронштейна эксцентриком с рукояткой; для надежности фиксации на сопрягаемых плоскостях (кронштейна и обоймы рулевой колонки) предлагалась насечка.

Фрагмент протокола анализа видов, причин и последствий потенциальных дефектов (см. приложение А) приведен в таблице Б.3.

Таблица Б.3

|

Вид потенци- ального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Первоначально предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Плохая фиксация колонки |

1 Возможность фиксации не в любом положении |

7 |

1 Заниженная твердость насечки |

5 |

Выборочный контроль твердости |

4 |

200 |

|

|

2 Внезапное изменение положения колонки при резком повороте руля |

10 |

2 Износ насечки при частых регулировках |

7 |

Динамомет- рический ключ |

10 |

700 |

Простой и эффективной альтернативной конструкцией является применение фрикционных шайб между сопрягаемыми плоскими поверхностями, однако это конструкторское решение запатентовано компанией Форд Мотор Компани. При рассмотрении других альтернативных решений была выбрана конструкция с фрикционными накладками, наклеиваемыми на пластины обоймы колонки. Новые значения баллов приведены в таблице Б.4.

Таблица Б.4

|

Вид потенциального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Плохая фиксация колонки |

1 Внезапное изменение положения колонки при резком повороте руля |

10 |

1 Занижен коэффициент трения фрикционных накладок |

4 |

Контроль при сборке автомобиля на усилие сдвига колонки при специально не полном зажиме |

2 |

80 |

|

|

2 Затрудненное регулирование положения колонки при отслоении фрикционной накладки |

7 |

1 Отслоение накладок из-за нарушения технологии наклейки |

5 |

Выборочный контроль на отрыв |

5 |

175 |

Появившееся новое последствие потенциального дефекта - затрудненное регулирование колонки при отслоении накладки (см. таблицу Б.4) решено было снизить по значимости путем введения двух полуутопленных штифтов и соответствующих отверстий на приклеиваемых накладках. Новое значение балла при этом последствии S=3, а новое значение ПЧР=75 (в таблице Б.4 это не показано).

Результат: зажим стал более надежным; ориентировочная стоимость новой конструкции зажима на 4% выше стоимости первоначальной конструкции. Формально: максимальное значение ПЧР для этого дефекта стало равным 75.

Пример 3

FMEA-команда работает над совершенствованием технологического процесса изготовления рабочих тормозных цилиндров автомобиля.

Первоначально предложенная технология предполагала зажим литой чугунной заготовки за поверхность отливки.

Фрагмент протокола анализа видов, причин и последствий потенциальных дефектов (см. приложение А) приведен в таблице Б.5.

Таблица Б.5

|

Вид потенциального дефекта |

Последствие потенциального дефекта |

Балл |

Потенциальная причина дефекта |

Балл О |

Первоначально предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Образование тонкой стенки цилиндра |

1 Разрушение цилиндра при резком и сильном торможении |

10 |

1 Зажим заготовки со смещением |

3 |

Визуальный контроль |

8 |

240 |

|

|

|

|

2 Заготовки с заниженными механическими свойствами |

3 |

Контроль партии отливок по образцу-эталону механических свойств |

5 |

150 |

В результате рассмотрения альтернативных технологических решений было предложено:

- ввести в форму отливок специальные приливы, служащие базой для зажима при механической обработке;

- ввести статистический контроль прочности обработанных цилиндров при гидравлических испытаниях для каждой партии отливок.

Новые значения баллов приведены в таблице Б.6.

Таблица Б.6

|

Вид потенциального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Образование тонкой стенки цилиндра |

1 Разрушение цилиндра при резком и сильном торможении |

10 |

1 Зажим заготовки со смещением |

2 |

Статистический контроль при гидравлических испытаниях |

2 |

40 |

|

|

|

|

2 Заготовки с заниженными механическими свойствами |

3 |

То же |

2 |

60 |

Результат: технологический процесс в целом стал более надежным при незначительном возрастании себестоимости изготовления цилиндра. Формально: максимальное значение ПЧР для этого дефекта снижено до 60.

Информация, изложенная в данной статье про метод fmea , подчеркивают роль современных технологий в обеспечении масштабируемости и доступности. Надеюсь, что теперь ты понял что такое метод fmea, анализ потенциальных дефектов и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Диагностика, обслуживание и ремонт электронной и радиоаппаратуры

Ответы на вопросы для самопроверки пишите в комментариях, мы проверим, или же задавайте свой вопрос по данной теме.

Комментарии

Оставить комментарий

Диагностика, обслуживание и ремонт электронной и радиоаппаратуры

Термины: Диагностика, обслуживание и ремонт электронной и радиоаппаратуры