Лекция

Это продолжение увлекательной статьи про внешних факторов на надежность.

...

токопроводящих дорожек и ухудшению изоляционных свойств ПП.

Как было сказано выше, печатные платы выполняет функцию отвода тепла. Стандартные ПП на базе стеклотекстолита FR-4 имеют температуру стеклования менее 135 °C, хотя существуют высокотемпературные версии с рабочими температурами до 180 °C. Платы на основе бисмалеимид триазина (BT), цианатного полиэфира (СЕ) или полиимидных материалов, могут использоваться при температурах до 200 °С или даже выше. Кварцево-полиимидные платы сохраняют работоспособность вплоть до 260 °С. Платы, изготовленные из фторопласта (ПТФЭ) имеют температуру стеклования Tg более 300 °C, однако их не рекомендуется использовать при температурах выше 120 °C из-за слабой адгезии меди. Наличие медного слоя значительно улучшает тепловые характеристики печатной платы, поскольку ее теплопроводность оказывается в 1000 раз выше, чем, например, у «голого» FR-4.

Продуманная компоновка печатной платы с грамотным распределением наиболее греющихся элементов позволяет достигать отличных результатов без каких-либо дополнительных затрат. Использование медных полигонов и массивных контактных площадок для отвода тепла от компонентов, а также применение металлизированных отверстий и сплошных медных слоев помогает значительно снизить тепловое сопротивление.

Интегральные микросхемы становятся все быстрее и мощнее, а размер печатных плат сокращается. Современные компактные ПП (например, в смартфонах и планшетах), а также высокопроизводительные электронные компоненты требуют более эффективного охлаждения по сравнению с предшественниками. Об этом говорит сайт https://intellect.icu . Это связано с тем, что увеличение плотности расположения компонентов приводит к росту удельной генерируемой мощности, из-за чего электронике приходится работать при повышенных температурах. В результате разработчики вынуждены прикладывать больше усилий для обеспечения качественного отвода тепла.

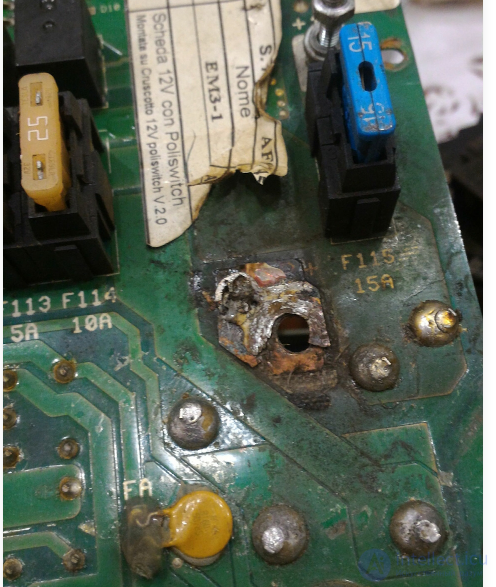

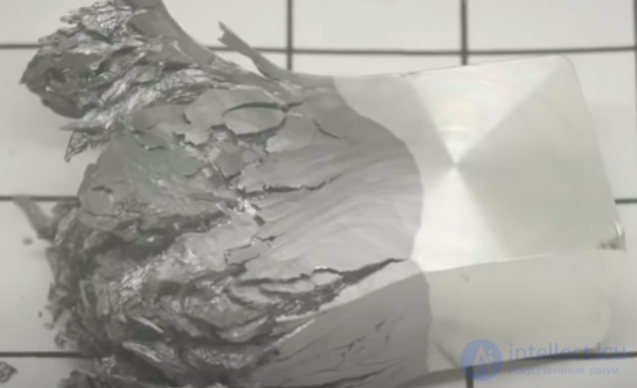

Рис Перегрев и разрушение печатно платы

Конструктивные материалы в большинстве случаев используются при температурах, не превышающих половину от температуры плавления. Однако, технология поверхностного монтажа предполагает, что припой будет обеспечивать не только электрический контакт, но и механическую поддержку при температурах, значительно превышающих этот ориентир.

Разогрев эвтектического припоя до 100 °С соответствует 80% от температуры плавления, при этом начинает проявляться свойство текучести. Выше этой температуры прочность на сдвиг уменьшается до недопустимого уровня. Кроме того, при разогреве повышается риск образования медно-оловянных интерметаллидов, которые приводят к повышению хрупкости и усталости паяных соединений. Существуют припои, которые сохраняют свои механические свойства при температурах вплоть до 200 °C.

В настоящий момент для уменьшения воздействия свинца на природу и здоровье людей идет активный переход на бессвинцовые технологии. Вместе с тем такой переход приводит к возникновению целого ряда проблем с надежностью, технологичностью, доступностью и конечной стоимостью электроники. Дело в том, что по механическим, тепловым, электрическим и технологическим свойствам большинство предлагаемых материалов и сплавов уступает свинцово-оловянному (Pb-Sn) припою. При монтаже бессвинцовые припои требуют более высокой температуры плавления, около 260 °C, в то время как для традиционных припоев Pb-Sn температура плавления составляет 245 °C. Дополнительный нагрев значительно увеличивает вероятность повреждения компонентов и ПП в процессе монтажа. Кроме того, стоимость бессвинцовых припоев оказывается выше. На сегодняшний день переход на бессвинцовые технологии не завершен.

Подводя итог для данного раздела, можно отметить, что перегрев электронного устройства ограничивается самой низкой из допустимых температур для используемых компонентов, в том числе, печатной платы, припоя, электронных компонентов (разъемов, ИС, пассивных элементов и т. д.).

Часть тепла от компонентов отводится за счет конвекции воздуха. Однако в процессе работы сам воздух начинает разогревается. Если в корпусе электронного прибора отсутствует вентиляция, то температура будет постоянно повышаться, а, значит, эффективность отвод тепла от компонентов будет снижаться.

Выполнение теплового анализа в процессе проектирования электронного устройства позволяет оптимально разместить компоненты и, тем самым, предотвратить возникновение проблем с охлаждением. Это, в свою очередь, сводит к минимуму или полностью устраняет необходимость в дорогостоящих изменениях, вносимых на заключительных этапах разработки. Современные электронные устройства состоят из множества элементов, таких как печатные платы, вентиляторы, вентиляционные отверстия, перегородки, экраны электромагнитного излучения, фильтры, кабели, блоки питания и т.д. Эти элементы дополнительно усложняют тепловой анализ. В настоящий момент существуют автоматизированные системы проектирования, помогающие разработчикам справиться со сложной задачей теплового моделирования. Эти программные инструменты предоставляют дружественный графический инструмент и позволяют осуществлять быстрые и точные расчеты.

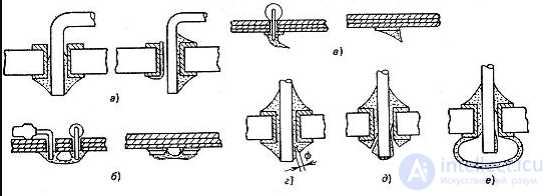

Рис. Виды дефектов паяных соединений:

а — непропаи; б — перемычки; в — сосульки; г — поры; д — трещины; е — наплывы

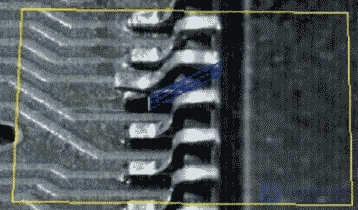

Рис. Технологический дефект, связанный с нарушением компланарности выводов интегральной микросхемы

Ухудшение электрического контакта может быть также результатом растрескивания, инициируемого механическими напряжениями при несоответствии коэффициентов теплового расширения, что устраняется уменьшением градиента температуры между платой и компонентами. Чрезмерное образование интерметаллических соединений на границах раздела паяных соединений может также служить причиной плохого электрического контакта, например, при пайке выводов компонентов на плате с состаренным покрытием .

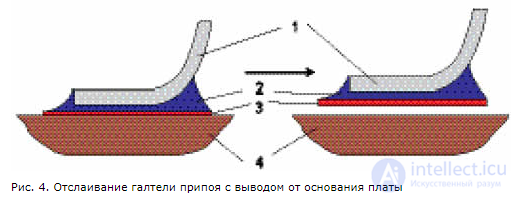

Частным случаем отсутствия электрического контакта является отслаивание галтели припоя и контактной площадки от основания печатной платы. На рис. 4 схематически показано паяное соединение вывода 1 электронного компонента до и после отслаивания галтели 2. Это часто происходит при пайке деформированных выводов. В процессе кристаллизации припоя это механическое напряжение, создаваемое деформированными выводами, ведет себя как пружина при растяжении. Нагрев платы при пайке значительно снижает прочность сцепления контактной площадки 3 с основанием платы 4, и это приводит к отслаиванию галтели припоя от платы.

Под воздествием холода олово может транформироваться в бетта форму, при этом может произойти разрушение паянных соединений(т.н. оловянная чума )

рис переход олова из альфа в бетта форму под воздействием низких температур

Влажность характеризует количество влаги в воздухе. Разделяют абсолютную и относительную влажность. Абсолютная влажность определяет массу водяного пара в единице объема воздуха. Она измеряется в граммах на кубический метр (г/м3). Относительная влажность – это отношение абсолютной влажности к теоретическому максимуму при заданной температуре и давлении. Относительная влажность выражается в процентах. Таким образом, если воздух удерживает половину влаги от максимального количества, то относительная влажность составляет 50 процентов.

Разрушительное воздействие влажности на электронное оборудование очень часто недооценивается. Последствия от попадания влаги зависят от используемых материалов.

Повышенная влажность способна наносить прямой урон электронике, например, в виде расклеивания печатных плат. Кроме того, негативное влияние влажности может носить неявный характер. В частности, повышенная влажность является фактором, усугубляющим коррозию.

Определенный процент отказов обусловлен действием влаги на применяемые в аппаратуре материалы и элементы. Влиять могут водяные пары, находящиеся в виде мельчайших частиц в окружающем воздухе. Элементы аппаратуры могут непосредственно соприкасаться с водяными каплями или водой при конденсации водяных паров на поверхности аппаратуры, при смачивании брызгами воды или дождем, попадании и таянии снега.

Влага изменяет электрические характеристики материалов, способствует их гидролизу, ускоряет процессы старения, вызывает интенсивную коррозию металлов, способствует образованию плесени и т. д. В различных географических районах относительная влажность колеблется в широких пределах (5-95 %).

На механические и электрические свойства металлов, если исключить явление коррозии, протекающее под действием влаги, изменение влажности воздуха и конденсации влаги практически не влияет. Но у диэлектрических материалов под действием влаги изменяются механические и электрические характеристики. Некоторые материалы, обладающие объемной гигроскопичностью, при впитывании влаги увеличивают свои линейные размеры, отчего возрастают внутренние напряжения, изменяются зазоры и посадочные размеры, возникает коробление и т. д. Еще большее влияние оказывает влага на электрические характеристики диэлектриков. Проникновение влаги в поры диэлектрика в значительной степени повышает диэлектрическую проницаемость, что вызывает, например, соответствующее изменение емкости конденсаторов. Влага, поглощенная изоляционным материалом, уменьшает пробивное напряжение и увеличивает тангенс угла диэлектрических потерь.

Наличие влаги приводит к следующим характерным изменениям параметров элементов аппаратуры:

Для обеспечения влагостойкости материалов к элементов аппаратуры могут быть рекомендованы следующие меры: применение негигроскопичных изоляционных материалов, покрытие деталей и узлов негигроскопичными и гидрофобными материалами (пластмассы, лаки, краски и т. д.) гальваническое или лакокрасочное покрытие поверхности металлов, герметизация отдельных элементов аппаратуры (трансформаторов, реле, дросселей, релейных шкафов и т. д.), пропитка деталей и узлов негигроскопичными материалами, введение в аппаратуру ocyсающих реагентов-влагопоглотителей.

Из этих мер особо следует остановиться на применении влагопоглотителей. Силикагель (SiО2) может поглощать до 60 % воды от собственной массы. Адсорбированная силикагелем влага прочно удерживается, для ее удаления требуется нагревание силикагеля до температуры свыше плюс 500 0 С. Применение силикагеля удобно также тем, что по мере поглощения влаги он меняет свой цвет, позволяя легко контролировать его состояние.

Также используют полимерные составы для покрытия поверхности печатных плат твердеющие в утрофиолете.

Деградация. Влажность снижает эффективность оборудования, работающего в инфракрасном диапазоне, а также ухудшает свойства некоторых материалов, таких как ткани, некоторые пластмассы и целлюлоза.

Расклеивание. Повышенная влажность приводит к расклеиванию (деламинированию) дешевых печатных плат.

Деформация. Наличие повышенной влажности может вызывать не только деформацию, но и набухание волокнистых материалов.

Разрушение волокнистых материалов. Волокнистые материалы с высокими показателями гигроскопичности при воздействии влаги ухудшают прочность на растяжение и испытывают значительные деформации.

Поверхностное сопротивление. Наличие влаги уменьшает поверхностное сопротивление. В свою очередь снижение поверхностного сопротивления печатной платы может повлиять на характеристики прецизионных времязадающих цепей (что приводит к изменению частоты генератора), шунтировать выходной ток источника тока, привести к потере чувствительности или уменьшить входное сопротивление высокоимпедансных усилителей.

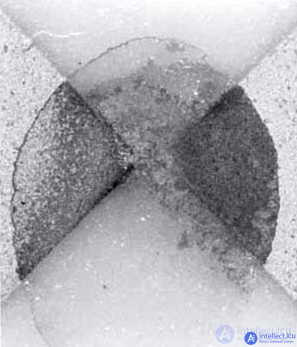

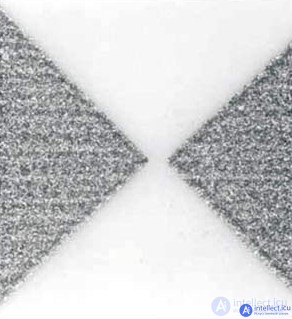

Миграция металлов. Процесс электролитического переноса ионов металла (миграция металлов) происходит между близко расположенными проводящими металлическими проводниками при наличии влаги и разности потенциалов (рис. 2, рис. 3). Миграция особенно характерна для серебра. Наличие миграции металлов приводит к снижению сопротивления изоляции, увеличению токов утечки и даже к возникновению катастрофических коротких замыканий. Миграция металлов является частой причиной отказов микросхем.

Рис. 2. Опыт по изучению миграции металлов при наличии воды. Для серебряно-платинового толстопленочного проводника короткое замыкание возникает уже через 25 минут при приложении постоянного напряжения 4 В

Рис. 3. Опыт по изучению миграции металлов при наличии воды. Для золотого толстопленочного проводника при приложении напряжения 4 В спустя 1 час миграция металлов не наблюдается

Возникновение пор из-за выделения газов от материалов ПП. В процессе монтажа компонентов в паяных соединениях могут появляться полости и поры, которые возникают из-за выделения газов. Подобные явления создают массу проблем:

Отсутствие должного уровня чистоты при производстве электронных устройств может стать дополнительной причиной ухудшения электрических характеристик. Рассмотрим основные источники загрязнений, которые способны вызвать выход из строя электронных приборов в процессе длительной эксплуатации.

Производство печатных плат. Загрязнение может возникнуть во время производства ПП и обычно является следствием неполного отверждения смолы или некачественного нанесения паяльной маски.

Остатки флюсов. Входной импеданс устройств может изменяться при воздействии влаги, накопленной в остатках флюса на ПП. При использовании ручной пайки некоторые современные безотмывные синтетические флюсы не достигают температуры дезактивации. При длительном воздействии высокой влажности на месте остатков флюса возникает белый органический солевой налет, который хотя и не имеет существенной проводимости, тем не менее, может легко улавливать влагу. Это в свою очередь влияет на поверхностное сопротивление. Кроме того, этот солевой налет становится идеальной средой для миграции металлов.

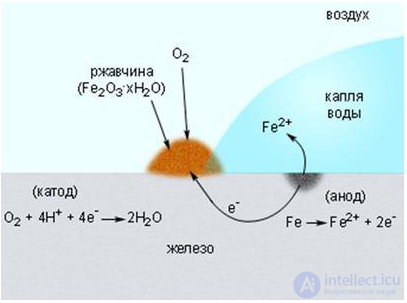

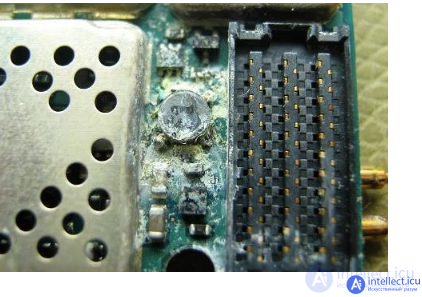

Электролитическая коррозия. Обычно коррозия требует наличия влаги и растворимых примесей, которые могут присутствовать как на поверхности материалов, так и в окружающем воздухе. Вместе влага и примеси образуют электролит, необходимый для электрохимической реакции – коррозии. Реакция происходит, если разнородные металлы находятся в непосредственном контакте или полости между ними заполнены электролитом. При этом для коррозии не обязательно наличие видимой влаги, будет вполне достаточно сверхтонкой водяной пленки.

Наличие разности потенциалов и проводящего электролита на поверхности ПП также способствует отслаиванию металлических проводников и миграции металлов, что в свою очередь приводит к коротким замыканиям.

Попадание влаги в разъем вызывает коррозию контактов. В результате сопротивление электрического соединения возрастает, а сам контакт разогревается. При значительном повышении температуры возможно возникновение пожара.

Низкая влажность также может стать проблемой. Это в первую очередь касается гигроскопичных материалов, которые при удалении влаги деформируются, становятся хрупкими, теряют вес и объем.

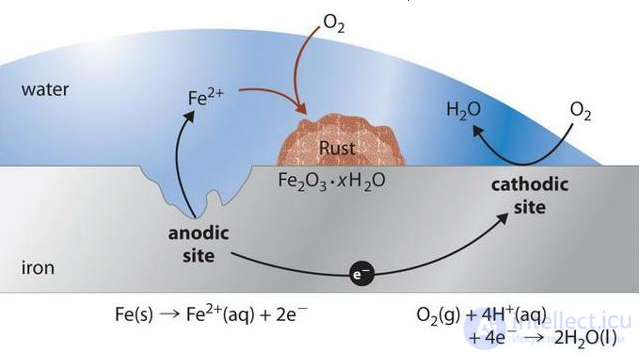

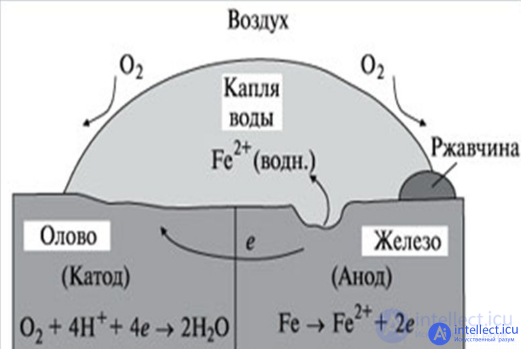

Рис Механизм Электрохимическо коррозии

Процесс электрохимической коррозии зависит от химического состава материалов и особенностей внешней среды.

Если так называемый технический металл покрыт влажной пленкой, то в каждом из указанных гальванических микроэлементов, которые образуются на поверхности, протекают две независимые реакции.

Более активный компонент коррозионной пары отдает электроны (к примеру, цинк в паре Zn-Fe) и переходит в жидкую среду в качестве гидратированных ионов (то есть корродирует) по следующей реакции (анодный процесс):

Таким образом, наличие окислителей в водяной пленке, которые способны связывать электроны, обеспечивает возможность дальнейшего хода анодного процесса. Соответственно, электрохимическая коррозия может развиваться только при условии одновременного протекания как анодного, так и катодного процессов. Вследствие торможения одного из них скорость окисления уменьшается.

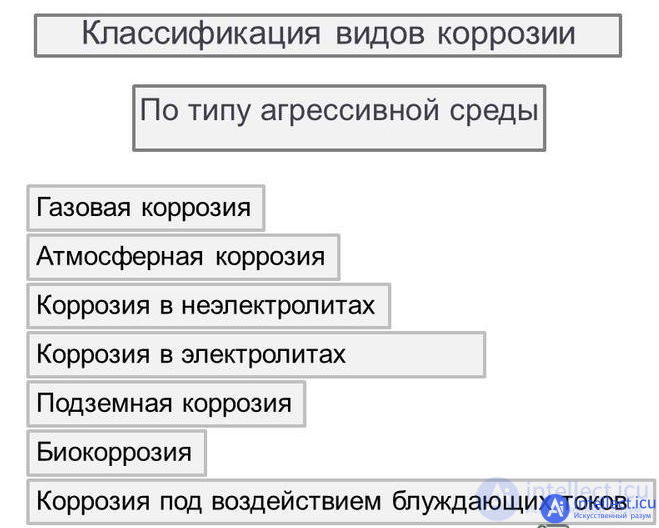

На работу аппаратуры может влиять атмосферная коррозия, которая бывает: мокрая, возникающая при относительной влажности, близкой к 100 %, или при непосредственном попадании капель воды на элементы аппаратуры; влажная, протекающая под тонким, порой невидимым слоем жидкости, образованной при относительной влажности менее 100 %; сухая, происходящая без конденсации влаги на поверхности.

Скорость коррозии зависит от относительной влажности воздуха, а также от степени загрязненности воздуха и поверхности элементов аппаратуры. Коррозия связана с образованием слоя влаги на поверхности элементов. При загрязнении этого слоя различными химическими элементами, солями, кислотами, всегда находящимися в воздухе, он превращается в электролит, ускоряющий процесс разрушения элементов аппаратуры.

Сухая атмосферная коррозия протекает в виде роста на поверхности элемента окисной пленки и может быть объяснена встречной диффузией ионов металла и атомов или ионов кислорода. Примером сухой атмосферной коррозии может служить потускнение серебряной поверхности контактов штепсельных реле. При этом поверхностное (переходное) сопротивление контактов увеличивается.

Защита от коррозии сводится к нанесению антикоррозийных металлических или лакокрасочных покрытий, применению герметизации или влагопоглотителей, а иногда и к периодическому удалению окисной пленки, образовавшейся вследствие сухой атмосферной коррозии.

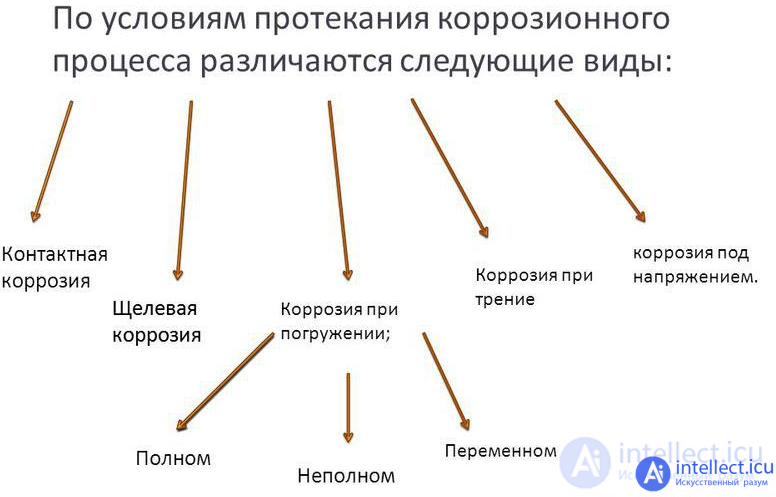

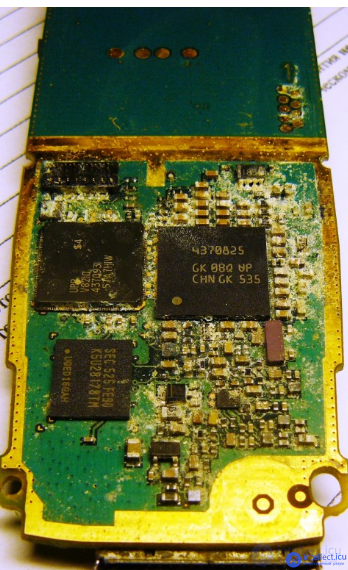

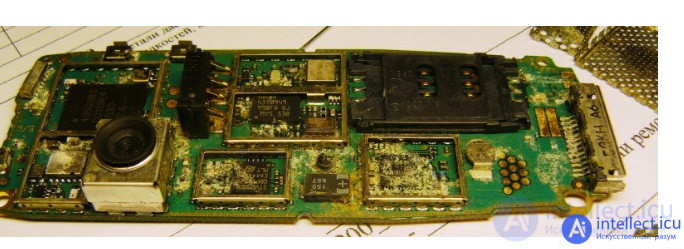

Рис воздействие на электронные компоненты глубокой электрохимической коррозии

Контактная, или электролитическая коррозия является следствием соприкосновения металлов, имеющих различные электрохимические потенциалы, при наличии между ними проводящей пленки воды. Образовавшаяся электрохимическая микропара, в которой металл с более отрицательным потенциалом играет роль катода, приводит к интенсивному разрушению последнего.

Эффект коррозии возрастает с увеличением относительной влажности воздуха. Контактная коррозия становится значительно больше, если через места соприкосновения различных металлов протекает электрический ток, обусловленный электрической схемой аппаратуры (контактные лепестки, контакты реле, разъемы и т. д.). В контактах реле эффект электрического разрушения усугубляется эрозией — физическим разрушением контактов. К контактной коррозии относят также интенсивное разрушение некоторых металлов при их соприкосновении с определенными сортами древесных пород. Так, железо, сталь, алюминий и свинец интенсивно корродируют при соприкосновении с дубом, каштаном и некоторыми другими породами.

Борьба с электролитической коррозией ведется прежде всего тщательным подбором конструктивных материалов. При этом всегда необходимо подбирать пары с наименьшей разностью потенциалов. Допустимым значением разности потенциалов считается 0,5 В (абсолютное значение) для средних широт и 0,25 В для аппаратуры, предназначенной для работы в морском и тропическом климате. В тех случаях, когда подбором материалов не удается исключить контактную коррозию, прибегают к гальваническим покрытиям (никелирование, хромирование, серебрение, золочение и др.).

Рисунок механизм протеканения контактно коррозии

Частицы сплавов материалов, таких как латунь, могут различаться по химическому составу. Если при этом добавляется электролит, то между отдельными частицами (кристаллами) возникает электрическое напряжение. Кристаллы металла минусового полюса растворяются. Такая коррозия может распределяться равномерно по поверхности или быть точечной (на месте появляется воронкообразные кратеры).

Коррозионным процессам подвержены многие объекты, начиная несущие конструкции электронной аппаратуры, корпуса элементов и контакты, элементы печатных плат и многое другое.

Методы борьбы с коррозией - Цинкование, фосфотирование, газотермическое напыление, легирование, электрохимическая защита, нанесение неметалических покрытий (например лака или эмалей на печетнуую плату)

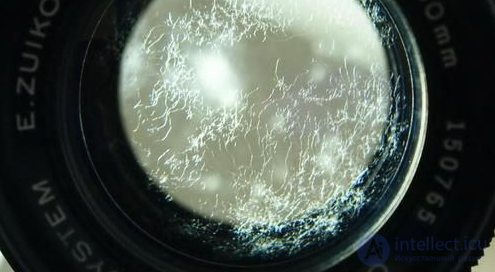

К биологической среде относят грибковые образования (плесень), насекомых (жуки, термиты, муравьи), грызунов (крысы, мыши и т. д.). Наибольшее повреждение аппаратуре причиняет плесень. Она может развиваться на металлах, стекле и керамике. В этом случае питательной средой служит слой пыли (микроорганизмы), покрывающий поверхность материалов. Разрушительное действие плесени проявляется в виде: изменения механических и электрических свойств материалов, служащих питательной средой для развития плесени; коррозии металлов под действием выделяемых плесенью органических кислот (лимонной, угольной, щавелевой и др.); изменения оптических свойств материалов. Кроме того, покрытая плесенью аппаратура, даже при исправном ее действии, естественно, не внушает доверия эксплуатационному штату.

Защита от влияния плесени (грибков) проводится подбором материалов, не являющихся питательной средой.

Рисунок Плесень в линзе-блоке при использовании для склейкт линз смолы канадской сосны

При производстве современных объективов фотокамер применяются клеи с противогрибковыми добавками на ненатурально основе, которые препятствуют распространению плесени внутри склейки линз-блоков.

Рисунок Прорастание мицелия грибков (плесени) в составе используемом для просветляющего покрытия линзы на натуральной основе.

Наряду с плесенью, серьезные повреждения наносятся аппаратуре термитами и некоторыми видами муравьев. Термиты проникают внутрь аппаратуры и поедают деревянные изделия, пластмассу, кожу и т. д. К вредным насекомым следует также отнести некоторые виды жуков, которые зарываются в землю и, натыкаясь на кабель, нарушают его оболочку. Кабели и провода (монтаж) часто повреждаются грызунами, особенно часто — провода и кабели в хлорвиниловой оболочке или резиновой изоляции. Основными мерами защиты от насекомых и грызунов являются механическая защита аппаратуры и кабелей, а также применение ядохимикатов.

В процессе эксплуатации и при хранении на открытом воздухе на аппаратуру действуют прямые солнечные лучи. Длинноволновая часть солнечных лучей переносит тепловую энергию, которая способствует повышению температуры внутри релейных шкафов, блоков и др. Коротковолновая часть солнечного спектра (фиолетовая и ультрафиолетовая) — основной фактор фотохимического воздействия, приводящего к окислению органических материалов, изменению их свойств, выцветанию и разрушению красок и т. д.

Под действием солнечных лучей резко усиливается процесс распада полихлорвинила, фторопласта, поливинилхлорида, пластмассы. Натуральный каучук и резина под действием солнечных лучей твердеют и трескаются. Также под действием солнечных лучей растрескиваются и разрушаются лакокрасочные покрытия, теряя свои защитные свойства. Основные способы борьбы с солнечной радиацией заключаются в создании микроклимата в аппаратуре, подборе материалов.

Пыль и песок, проникая в аппаратуру и оседая на поверхности элементов, могут оказать отрицательное влияние на ее работоспособность. С одной стороны, пыль и особенно песок вследствие своего абразивного эффекта способствуют быстрому износу движущихся частей аппаратуры. С другой стороны, песок и пыль обладают достаточно большой гигроскопичностью. Поэтому слой пыли может оказаться достаточно хорошим проводником, что приведет к нарушению режима работы аппаратуры.

Пыль и песок, оседая на контактах реле и переключателей, часто приводят к образованию электрической дуги и непроводящего слоя между контактами. Особенно часто может отказывать аппаратура с печатным монтажом элементов, так как из-за малого расстояния между параллельными проводниками пыль вызывает резкое падение сопротивления между ними.

Следует отметить, что пыль органического происхождения представляет собой хорошую среду для развития плесени. Поэтому без борьбы с пылью перечисленные выше способы борьбы с грибковыми образованиями не дают нужного эффекта. Из мер борьбы с пылью и песком наиболее эффективным является создание пыленепроницаемых корпусов (релейный шкаф, батарейный колодец, блоки, приборы и др.). Однако создание таких корпусов в сильной степени затрудняет теплоотвод. Необходимой мерой поддержания надежности в условиях эксплуатации является периодическая очистка аппаратуры от пыли.

Механические нагрузки на аппаратуру возникают во время хранения, транспортировки и эксплуатации и делятся на два вида: ударные и вибрации.

В результате удара в аппаратуре возникают затухающие колебания на собственной частоте. Этим колебаниям подвержены конструкции в целом и их отдельные элементы. Амплитуда колебаний может быть значительной, что приводит к излому хрупких деталей, обрыву проводов, разрушению паек, деформации гибких материалов и др.

Вибрацией называется длительное знакопеременное движение, вызванное внешними силами. Следствием вибрации могут быть поломка деталей, обрыв проводов, нарушение регулировки и т. п.

В целом механические нагрузки на аппаратуру могут вызвать выскакивание приборов из гнезд, ослабление винтовых и заклепочных соединений, обрыв проводов в местах изгибов, паек и т. п., деформацию и поломку деталей, обрыв конденсаторов, резисторов и полупроводниковых приборов, закрепленных на собственных выводах, перемещение элементов относительно базы, уменьшение контактного и межконтактного зазоров.

Вредное воздействие механических

продолжение следует...

Часть 1 Влияние внешних факторов на надежность электронной аппаратуры и компонентов - тепла,холода, влаги, радиации, деградация полупроводников

Часть 2 Действие влаги на электронную аппаратуру. - Влияние внешних факторов на

Часть 3 Воздействия радиации на электронные компоненты - Влияние внешних факторов на

Часть 4 Вау!! 😲 Ты еще не читал? Это зря! - Влияние внешних факторов на надежность электронной аппаратуры

диагностика активных элементов , диагностика пассивных элементов , диагностика резисторов , диагностика диодов ,

Исследование, описанное в статье про внешних факторов на надежность, подчеркивает ее значимость в современном мире. Надеюсь, что теперь ты понял что такое внешних факторов на надежность, деградация полупроводников, оловянная чума, оловянные усы и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Диагностика, обслуживание и ремонт электронной и радиоаппаратуры

Подробнее о диагностике и поиске неисправностей

https://intellect.icu/testy-i-sovety-po-proverke-i-diagnostike-neispravnostej-radioelementov-diodov-tranzistorov-kondensatorov-termistorov-i-optopar-3260

Здесь больше теории о диагностике https://intellect.icu/5-neispravnosti-aktivnykh-i-passivnykh-elektroradioelementov-rezistorov-diodov-tranzistorov-kondensatorov-i-mikroskhem-3304

склейка линз была так называемым канадским бальзамом - смолой канадской пихты

Комментарии

Оставить комментарий

Диагностика, обслуживание и ремонт электронной и радиоаппаратуры

Термины: Диагностика, обслуживание и ремонт электронной и радиоаппаратуры