Лекция

Привет, Вы узнаете о том , что такое бережливое производство , Разберем основные их виды и особенности использования. Еще будет много подробных примеров и описаний. Для того чтобы лучше понимать что такое бережливое производство , настоятельно рекомендую прочитать все из категории Анализ и реинжиниринг бизнес процессов.

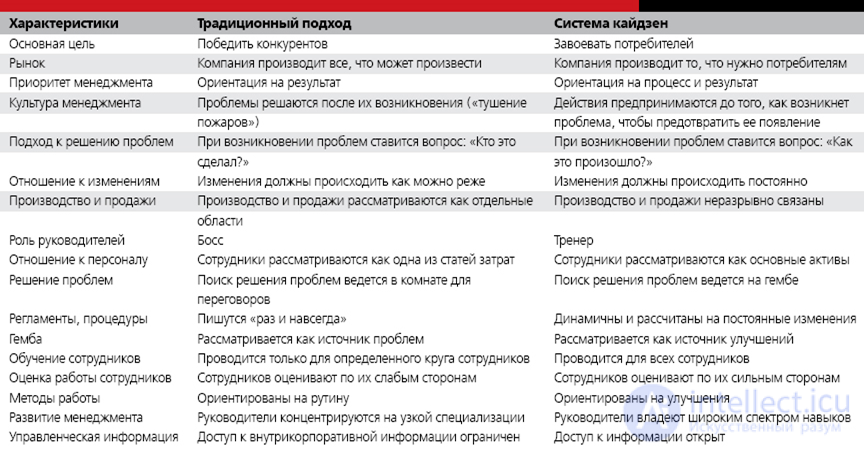

бережливое производство ( англ. Lean production , англ. Lean manufacturing - англ. Lean - постный, стройный, без жира) - концепция менеджмента, согласно по определению исследователей Дж. Вомак, Д. Джонс и Д. Росс , была создана на японском предприятии Toyota и основанная на неуклонном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

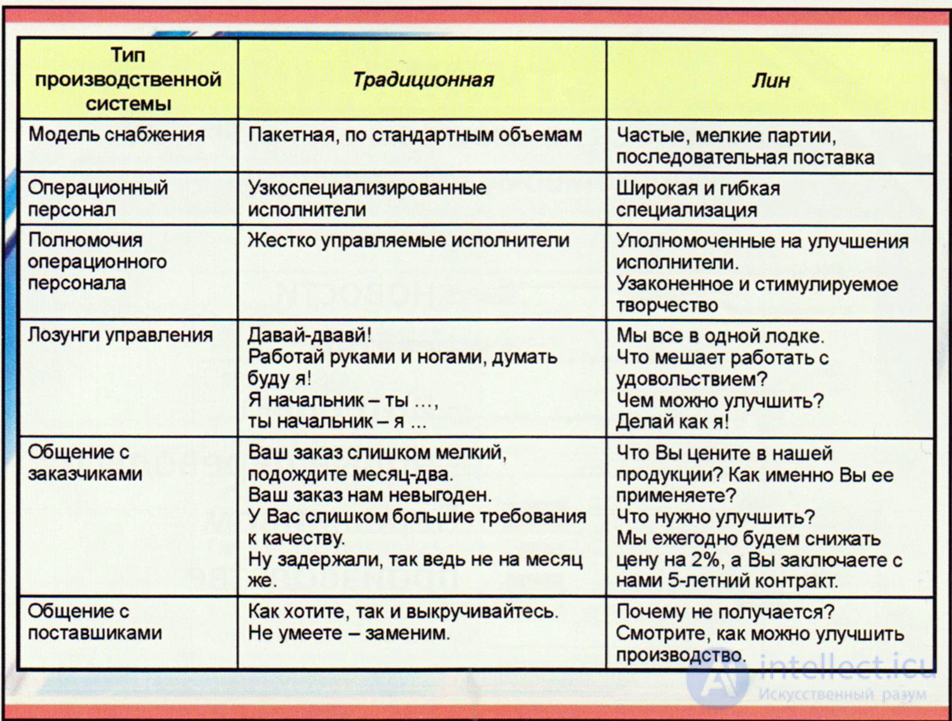

Lean - прорывной подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособность без существенных капиталовложений. Бережливое производство - это система организации и управления разработкой продукции, производством, взаимоотношениями с поставщиками и потребителями, когда продукция изготавливается в точном соответствии с запросами потребителей и с меньшими потерями по сравнению с массовым производством большими партиями.

Цель концепции бережливого производства избавиться от всех видов потерь и добиться максимальной эффективности использования ресурсов путем поступательного и непрерывного совершенствования всех бизнес-процессов организации, направленных на повышение удовлетворенности потребителей

Целями сберегательного производства являются:

Бережливое производство - это американское название производственной системы Toyota . Создатель бережливого производства Таити Ононачал первые опыты по оптимизации производства еще в 1950-х годах. В те послевоенные времена Япония лежала в руинах и стране нужны были новые автомобили. Но проблема заключалась в том, что спрос был не столь велик, чтобы оправдать закупку мощной производственной линии, вроде Ford. Нужно было много разных видов автомобилей (легковые, мало и среднетоннажные грузовики и т.д.), но спрос на конкретный вид машин был невелик. Японцам пришлось учиться эффективно работать, создавая много различных моделей в условиях невысокого спроса на каждую модель. Такого задания к ним не решал никто, так как эффективность рассматривалась исключительно в терминах массового производства. Собственно, отсюда и родился термин lean, который за кружкой пива придумал Джон Крафчик, один из американских консультантов. Ведь как еще назвать систему, которая способна эффективно создавать многие виды продукции при низких удельных затратах? Lean, то есть «экономное».

Отправная точка бережливого производства - ценность для потребителя.

С точки зрения конечного потребителя, продукт (услуга) приобретает действительной ценности только тогда, когда происходит непосредственное обработки и / или изготовления элементов необходимого потребителю продукта (услуги). Сердцем бережливого производства является процесс устранения потерь, которые японской называются «муда». муда - это одно из японских слов, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно чтобы готовый продукт или его детали лежали на складе. Тем не менее в традиционной системе управления складские расходы, а также все расходы, связанные с перепроизводством , нехваткой и другими косвенными расходами переводятся на потребителя.

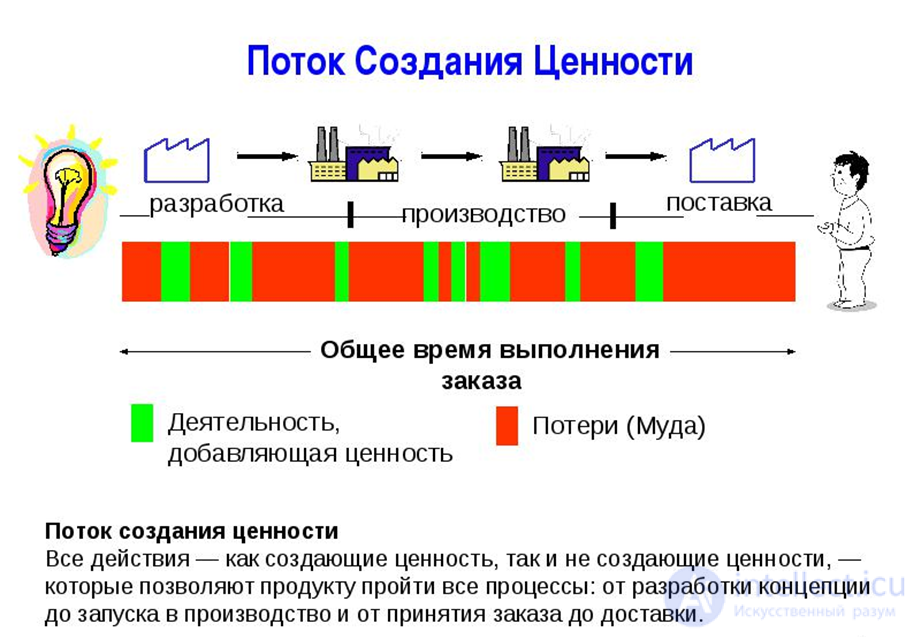

В соответствии с концепцией бережливого производства всю деятельность предприятия можно классифицировать следующим образом: операции и процессы, которые добавляют ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Итак, все, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено .

По данным Института бережливого производства, внедрения подходов концепции бережливого производства позволяет сократить в среднем: длительность производственного цикла - на 50%, объемы незавершенного производства - на 60%, количество случаев переработки продукции - на 70%, необходимые площади - на 30%, необходимый для перенастройки оборудования время - на 65%.

Таити Оно (1912-1990), отец-основатель производственной системы Toyota, а следовательно и бережливого производства, который был ярым борцом с потерями, выделил семь видов потерь:

Итого 7 - видов потерь

Впоследствии был добавлен еще один тип «муда»:

Джеффри Лайкер, который вместе с Джимом Вумек и Дэниелом Джонсом активно исследовал производственный опыт Тойоты, указал в книге «Дао Toyota» восьмой вид потерь:

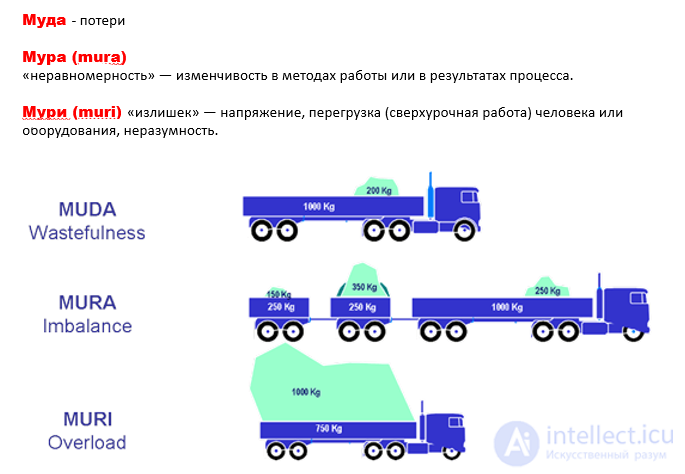

Чит Марчвински и Джон Шук указывают еще два источника потерь - стены и стену, которые означают соответственно «перегрузки» и «неравномерность»:

Во многих случаях менеджеры способны устранить неравномерности за счет выравнивания планирования и внимательного отношения к темпу работы.

Джим Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться потерь и добиться процветания вашей компании» излагают суть бережливого производства в виде пяти принципов:

Другие принципы:

Таити Оно писал, что производственная система Toyota стоит на двух «китах»: системе дзидока и как раз вовремя . Дзидока означает «вытягивания» - то есть идея, согласно которой следующая производственная стадия спрашивает нужные изделия из предыдущей, а пока этого не произошло, ничего не производится. Впоследствии консультанты выделили в концепции бережливого производства множество элементов, каждый из которых представляет собой определенный метод, а некоторые (например кайдзен) сами претендуют на статус концепции :

Кайдзен – это долгосрочная стратегия, которая включает постоянные улучшения каждого сотрудника, независимо от его функций и должности.

«Главная роль в процессе производства — у людей.

Конкурентоспособность компании напрямую зависит от того, насколько сотрудники способны обнаруживать ошибки и исправлять их»

Тосио Хорикири (Toshio Horikiri)

Президент Toyota Engineering Corporation

Кайдзен и менеджмент

Два главных компонента менеджмента — это поддержание и совершенствование.

|

Старый образ работника |

Новый образ работника |

|

Работа «от звонка до звонка» с тягостным ожиданием окончания рабочего дня. |

Качественное выполнение работы и рациональное использование своих навыков. |

|

Обсуждение с другими «тяжелой жизни», глупых начальников, завышенных норм, маленькой зарплаты. |

Наблюдение, анализ, выводы, обсуждение проблем с коллегами, постоянный поиск возможностей улучшения. |

|

Работа только при явном указании на ее необходимость. Отсутствие всякой инициативы. |

Стремление понять суть деятельности, ее целесообразность. Желание почувствовать себя необходимым элементом производственной системы. Творческое выполнение своих функций. |

|

Желание избежать всякой ответственности или «переваливание» ее на голову другого. |

Осознанная ответственность – это залог высокой дисциплины труда и стабильных трудовых отношений. |

|

Отсутствие потребности в обучении. Обучение рассматривается лишь как средство для повышения зарплаты, а не увеличения возможностей. |

Обучение – это путь к развитию способностей и получению новых возможностей, способ выйти на новый виток совершенствования себя и производства. |

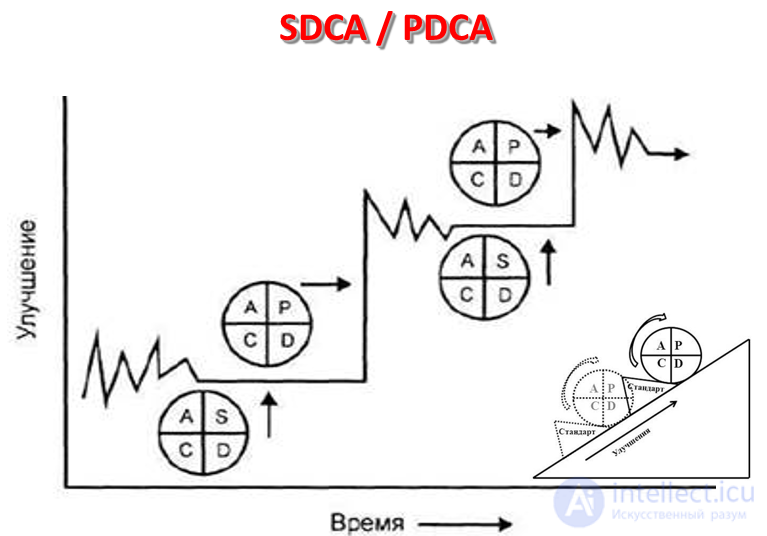

Цикл PDCA

Планируй

Делай

Проверяй

Воздействуй

Цикл SDCA

Стандартизируй

Делай

Проверяй

Воздействуй

Руководствуясь Циклом PDCA в своей повседневной деятельности – при реализации улучшений, планировании и выполнении любых работ, можно существенно повысить эффективность своего труда.

Необходимо помнить, что в большинстве случаев откат в реализации улучшений происходит после второй стадии (делай), так как, получив первые видимые результаты, у человека остается ложное впечатление в завершенности работы, в то время как на самом деле оно реализовано лишь наполовину.

Дело до проверки и тем более стандартизации и распространения результатов, как правило, не доходит

|

Шаг |

Описание действий |

Результат |

|

P |

Plan. На начальном этапе планирования мы идентифицируем проблему как таковую, описываем ее, прорабатывая всю имеющуюся информацию. Либо, так как в большинстве случаев мы занимаемся улучшением, а не решением проблем, мы формулируем идею об улучшении чего-либо. Здесь же, на этапе планирования, собирается вся необходимая информация: измеримые данные, характеризующие проблему или улучшение, при помощи которых можно оценить степень эффективности выполнения работы (решена ли проблема и реализовано ли улучшение). Собирается информация о причинах проблемы (5 Почему), формулируются цели того или иного улучшения. Расставляются приоритеты для решения наиболее важных и влияющих на достижение цели задач, разрабатывается план реализации улучшения (план решения проблемы). |

Выявленные проблемы Определены показатели контроля Определены приоритеты в для реализации предложений Разработан план по достижению цели |

|

Шаг |

Описание действий |

Результат |

|

D |

Do. Следующая стадия заключается в реализации намеченного плана работ, а также в постоянном контроле результатов по разработанным показателям. Об этом говорит сайт https://intellect.icu . Отслеживание длительных планов работ может осуществляться с небольшим временным интервалом, например, неделя или сутки |

Контроль за реализацией плана Контроль за результатами по показателям |

|

Шаг |

Описание действий |

Результат |

|

C |

Check. Стадия проверки является не менее важной, чем все остальные, однако на практике постоянно встречаются примеры, когда она просто пропускается. Получив первые результаты в разделе «делай», к сожалению, существует большой соблазн успокоиться, отпраздновать результаты и ждать, пока ситуация вернется в начальное состояние. Ни в коем случае нельзя этого допускать. На этой стадии должна производиться оценка достижения целей на основе анализа показателей. Если значения установленных показателей по каким-либо причинам не достигаются, следовательно, в предыдущих стадиях кроется ошибка: неверно составлен либо не полностью реализован план действий. В случае обнаружения подобных несоответствий необходимо возвращаться на стадию планирования и проходить цикл заново. Также на стадии проверки анализируются отклонения от плана, устраняются возникшие несоответствия и решаются проблемы. При достижении положительного результата работы официально завершаются, оформляется отчет. |

Оценка достижения целей по показателям Анализ отклонений от показателей Отчет о результатах выполненной работы |

|

Шаг |

Описание действий |

Результат |

|

A |

Act. Стадия «воздействуй» иногда переводится как «внедряй», «стандартизируй» и т.п., но формулировка «воздействуй» является более правильной с точки зрения понимания. На этой стадии подтверждается выполнение плана и достижение целей, поставленных на стадии планирования. Стандартизируются полученные результаты в случае успешного достижения целей либо производится поиск нового пути решения проблемы, или реализации идеи. Также на этой стадии осуществляется распространение реализованных решений на другие участки, процессы, рабочие места и т.п. |

Чек – лист оценки результатов Стандартизация при успешных результатах Распространение на другие участки |

В целом использование принципов бережливого производства может дать значительные эффекты. Проф. А. С. Виханский утверждает, что применение инструментов и методов бережливого производства позволяет добиться значительного повышения эффективности деятельности предприятий, производительности труда, улучшения качества продукции и роста конкурентоспособности без значительных капитальных вложений. .

Отцом-основателем бережливого производства считается Таити Оно , который начал работу в Toyota Motor Corporation в 1943 году, интегрируя лучший мировой опыт. В середине 1950-х годов он начал выстраивать особую систему организации производства, названную Производственная система Toyota или Toyota Production System (TPS). Система Toyota стала известна в западной интерпретации как Lean production, Lean manufacturing, Lean. Значительный вклад в развитие теории бережливого производства внес соратник и помощник Таити Оно - Сиге Синг , который создал в числе прочего метод SMED. . Идеи бережливого производства были высказаны еще Генри Фордом, Но они не были восприняты бизнесом, поскольку значительно опережали время. Крупнейшие мировые компании успешно используют опыт Toyota: Alcoa , Boeing , United Technologies ( США ), Porsche ( Германия ) и многие другие. Первым распространителем философии Кайдзен во всем мире стал Масааки Имаи . Его первая книга «Kaizen: The Key to Japan's Competitive Success» издана в 1986 году и переведена на 20 языков.

Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, а потом в торговле , сфере услуг, коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе.

Постепенно бережливое производство вышло за рамки предприятия. Теперь с помощью бережливого производства оптимизируют сферу услуг и процесс общения потребителя и поставщика, процесс доставки и обслуживания продукции. Способствует распространению идей Lean регулярные международные и региональные конференции, многие из которых проводятся по инициативе Lean Enterprise Institute (США) и Lean Enterprise Academy ( Англия ). Во многих странах распространению бережливого производства оказывается государственная поддержка. В период высокой конкуренции и обострения кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене.

Lean в медицине. По экспертным оценкам, примерно 50% времени у медицинского персонала не используется прямо для обеспечения потребностей пациента . Должен быть переход на персонализированную медицину , при которой пациент получает помощь «в нужный момент и в нужном месте». Медицинские учреждения должны располагаться так, что пациенту не надо будет тратить время на многочисленные переезды и ожидания в других местах. Сейчас это приводит к значительным финансовым затратам у пациентов и снижение эффективности лечения. В 2006 в по инициативе Lean Enterprise Academy ( Великобритания ) состоялась первая в ЕС конференция по проблеме внедрения Lean в сфере здравоохранения .

Lean почта. В почтовом ведомстве Дании , в рамках бережливого производства, проведена масштабная стандартизация всех предлагаемых услуг для повышения производительности труда, ускорения почтовых пересылок. Для идентификации и контроля почтовых услуг введены «карты текущего создания их ценности». Разработана и внедрена эффективная система мотивации почтовых служащих.

Экономная логистика . Синтез логистики и Lean концепции позволил создать систему вытягивания, что объединяет все фирмы и предприятия, задействованные в потоке создания ценности, в которой происходит частичное пополнение запасов небольшими партиями. Лин логистика использует принцип Совокупная Логистическая Стоимость (Total Logistics Cost, TLC).

Экономный офис. Методы бережливого производства все шире используются не только в производстве, но и в офисах ( бережливый офис ), а также в местных и центральных органах государственного управления. [10]

Экономный дом. Использование Lean технологии в быту позволяет сделать быт экологически чистым, свести энергозатраты до минимального уровня. Пассивный дом является характерным примером бережливого быта. Пассивный дом, а точнее энергоэффективный дом - это дом, в котором расходы на отопление около 10% от обычного энергопотребления, что практически делает его энергонезависимым.

Экономное строительство - управленческая стратегия Lean в строительной отрасли, которая направлена на повышение эффективности всех этапов строительства.

Экономная разработка программного обеспечения - адаптация принципов для разработки программного обеспечения.

Установлено семь видов основных ошибок: [11]

Сегодня бережливое производство применяют почти 100% японских компаний, 72% компаний США, в Великобритании - 56%, в Бразилии - 55%, в Мексике - 42%, в то время как в Украине экономным производством занимаются только единицы компаний. [12]

Бережливое производство невозможно без экономного культуры. Главное в ней - человеческий фактор, коллективная работа. Существенную поддержку этому предоставляет эмоциональный интеллект (EQ) работников , которые увеличивают методом коучинга . Lean культуре соответствует и определенная корпоративная культура .

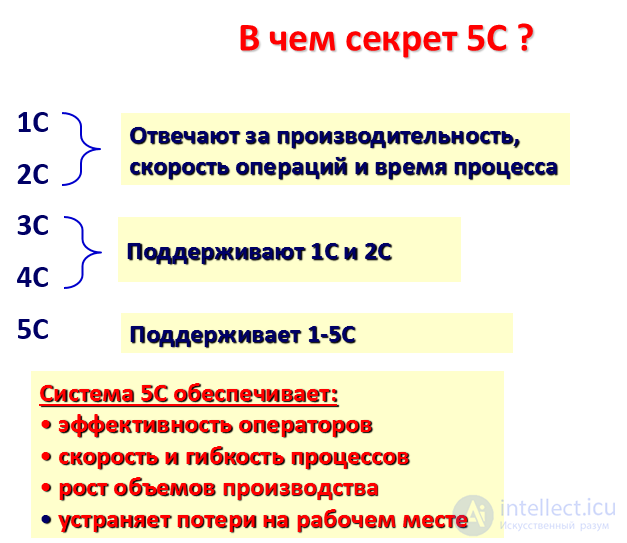

1. Сортировать

Удалите ненужные предметы

2. Создать «свои места» для всего нужного

Определите для всего свое место

3. Содержать в чистоте

Произведите уборку, достаточную для тщательного осмотра

4. Стандартизировать

Создайте стандарты 5С

5. Соблюдать и совершенствовать

Поддерживайте и поощряйте улучшения

Зачем нам 5С?

Терминология бережливого производства

Время производственного цикла - это показатель который отображает скорость и проходимость рассматриваемого потока, т.е. насколько быстро поступившее в поток сырье (заготовка и т.п.) проходит его и выходит в виде готового продукта. Основная мера скорости потока – это количество незавершенного производства (межоперационных запасов), которое при расчетах переводится в минуты и секунды. Основным сдерживающим скорость потока фактором является большое количество незавершенного производства (запасов), а самым быстрым и соответственно экономичным является выровненный поток в одно изделие.

принцип stop line - это принцип остановки, или дословно переводя название «остановка линии». Внедрение принципа «stop Line» позволяет минимизировать потери, а точнее, вовремя остановить ущерб, который они могли бы причинить. Появление этого принципа, как и многих других, стало возможным благодаря компании «Тойота», которая первая наделила операторов правом остановить конвейер в случае возникновения дефекта или серьезной неисправности, или ситуации угрожающей здоровью работников. Остановка потока за собой требует решения вопроса по качеству.

Автономизация (autonomation) (синоним Дзидока) — привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь.

Визуальный контроль (visual control) — оценка качества изготовления продукции методом осмотра или тактильным способом.

Время в очереди (queue time) — время, которое продукт или услуга простаивает в очереди в ожидании следующей стадии производства или проектирования, оформления документа или телефонного разговора.

Время выполнения заказа (lead time) — время с момента размещения заказа до его выполнения и передачи потребителю.

Время такта (takt time) — интервал времени или периодичность, с которой потребитель востребует заказанную продукцию от поставщика (производителя). Время такта задает скорость работы производства, которая должна точно соответствовать имеющемуся спросу.

Время цикла (cycle time) — время, требуемое оператору для осуществления всех действий, перед тем как повторить их снова. Когда время цикла каждой операции в процессе становится точно равным времени такта, возникает Поток единичных изделий.

Время создания ценности (value production time) — время операций или действий, в результате которых продукту или услуге придаются свойства, за которые клиент готов платить.

Время производственного цикла (production cycle time) — время прохождения изделия, материала или заготовки по процессу или потоку создания ценности от начала первой производственной операции до окончания последней.

Всеобщее Производственное Обслуживание (total productive maintenance, ТРМ) — совокупность идеологии, методов и инструментов, направленных на поддержание постоянной работоспособности оборудования для обеспечения непрерывности производственных процессов.

Вытягивание (pull) — система производства, при которой поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Обратная ситуация называется Выталкиванием. Вау!! 😲 Ты еще не читал? Это зря! Канбан.

Выравнивание производства (Синоним Сглажиание производства, Хэйдзунка) (leveling, heijunka) — производственная система, направленная на сглаживание пиков и провалов в загрузке производства, а также на исключение перепроизводства. Тесно связана с Очередностью запуска и Балансировкой линии. Применяется для выравнивания производства по видам и объему продукции в течении фиксированного периода времени.

Выталкивание (push) — система выпуска изделий и «выталкивания» их на следующую операцию без учета потребностей потребителя. Противоположность Вытягиванию.

Гемба (gemba)— предприятие, цех, участок, место, где производится материальный продукт (где непосредственно создается ценность для потребителя). Это может быть и офис, где оказываются услуги или ведутся разработки.

Дзидока (jidoka) — см. автономизация.

Диаграмма «спагетти» (spaghetti chart) — траектория, которую описывает продукт (оператор), двигаясь по Потоку создания ценности. Название возникло потому, что эта траектория совершенно хаотична и похожа на тарелку со спагетти.

Дорожная карта (road map) — поэтапный план действий по достижению конкретной цели или решения текущей проблемы.

Задающий ритм процесс (раcemaker process) — любой процесс в потоке создания ценности, задающий ритм всему потоку. Как правило, расположен ближе к «клиентскому концу» потока создания ценности. Примером может быть линия сборки конечного изделия.

Запасы (inventory) — скопление материалов, ожидающих обработки или перемещения между процессами (этапами) потока. Физические запасы классифицируются по месту их расположения в Потоке создания ценности и по функциональному предназначению.

Запасы по месту расположения: сырье, материалы, незавершенное производство, готовая продукция.

Запасы по предназначению: буферный, страховой, на отгрузке.

Запас буферный (buffer inventory) — предназначен для непрерывного обеспечения производственного процесса в случае незапланированного увеличения потребности в данных деталях.

Объем запаса рассчитывается на основе анализа статистики отклонений (максимальных простоев производственных участков) по причине незапланированного увеличения спроса на детали.

Запас страховой (reserve inventory) — предназначен для непрерывного обеспечения хода производственного процесса в случаях возникновения непредвиденных обстоятельств: выход из строя оборудования, поставки дефектной продукции, задержки поставок в пути и т.д. Объем рассчитывается на базе анализа максимальных простоев заказчика (как правило, за 3 месяца) по причине непоставки деталей поставщиком или бракованой отгруженной партии .

Запас на отгрузке (shipping inventory) — продукция, расположенная в конце производственной линии и подготовленная к отправке потребителю.

Затраты, основанные на действиях; себестоимость, основанная на действиях (activity-based costing, ABC) — система управленческого учета, которая связывает затраты на продукцию, основываясь на количестве использованных ресурсов (включая производственные площади, сырье, машины, механизмы, оплату труда), потраченных на проектирование, оформление заказа и изготовление этого продукта.

Кайдзен (kaizen) — непрерывное совершенствование деятельности с вовлечением всего персонала в постоянную работу по сокращению Потерь (муда), воплощенное в конкретные формы, методы, технологии и обращенное к людям.

Кайкаку (kaikaku) — радикальное (кардинальное) улучшение процесса, направленное на достижение поставленной цели или устранение Потерь (муда).

Канбан (kanban) — в переводе с японского — карточка или значок. Инструмент вытягивающей системы, который дает указание на производство или изъятие (передачу) изделий с одного процесса на другой. Может использоваться в качестве бирок, карточек, тары, электронных сообщений. Используется в Производственной Системе Toyota для организации Вытягивания путем информирования предыдущей производственной стадии о том, что надо начинать работу.

Картирование потока создания ценности, КПСЦ (value stream mapping) — процесс изучения и визуального изображения материального и сопровождающего его информационного потоков в ходе создания ценности при движении материалов по процессам от поставщика до потребителя.

Процесс состоит из этапов: 1. Выбор потока. 2. Описание текущего состояния потока. 3. Описание будущего состояния потока. 4. Составление плана (дорожной карты) достижения будущего состояния потока.

Кольцевой маршрут (milk run) — система доставки деталей (например, для ремонта ), при которой грузовик, постоянно выполняющий один и тот же маршрут, может в определенных местах останавливаться и доставлять деталь, в которой возникает потребность .

Коучинг (coaching) — методика обучения , построенная на принципе «обучение действием». Методика сводится к созданию более опытным наставником возможностей для процесса познания обучаемым необходимых знаний, а не через прямую передачу знаний от учителя — ученику. Система помогает людям и предприятиям достигать своих целей. Коуч — преподаватель, учитель, тренер, владеющий и применяющий методы коучинга.

Коэффициент полной эффективности оборудования (Overall Equipment Effectiveness, OEE) — основной показатель системы всеобщего производственного обслуживания, отражающий уровень эффективности использования оборудования.

Красные ярлыки (red tags) — инструмент визуализации проблем и аномалий на Гемба (офисе), он применяется в виде карточек, на которых могут указываться: номер проблемы по порядку (из перечня проблем); дата установки ярлыка; Ф.И.О. выявившего проблему работника или любая другая информация, имеющая отношение к проблеме. Красные ярлыки традиционно применяются при реализации первого шага из 5С (Пяти «С») для обозначения лишних предметов в рабочей зоне и в местах хранения.

Многостаночное обслуживание (multi-machine working) — работа, при которой один оператор управляет сразу несколькими станками разного типа, а также осуществляет обучение и техобслуживание оборудования.

Монумент (monument) — любой объект (станок) или процесс, масштаб (размер) которого таков, что поступающие на вход детали, проекты или заказы вынуждены ждать обработки в очереди . Монумент, как правило, обслуживает более чем один поток создания ценности с долгим временем прохождения заказа и медленной переналадкой, работает большими партиями.

Муда (muda) — см. Потери.

Мура (mura) или «неравномерность» — изменчивость в методах работы или в результатах процесса.

Мури (muri) «излишек» — напряжение , перегрузка (сверхурочная работа) человека или оборудования, неразумность.

Незавершенное производство (НЗП) (work-in-progress) — материальные ценности, находящиеся между стадиями и в процессах обработки (добавления ценности).

Непрерывный поток (continuous flow) — организация работы материального потока по принципу «один за одним» или «из рук в руки» без остановок и перебоев.

Обея (с яп. «комната» или «помещение») (obeya) — инструмент управления проектами, способствующий эффективной и быстрой коммуникации и активно используемый на стадии разработки. Работает по принципу «военного штаба» с массированным применением визуализации и командного взаимодействия.

Первичное производство (greenfield, «целина») — организация вновь создаваемого производства на новой, относительно обособленной площадке, прежде не использовавшейся для производственных целей («в чистом поле »). Противоположность вторичному производству — организуемому на площадке, где ранее производство осуществлялось (brownfield, «пашня»).

Операция (operation) — действие (или действия), выполняемое одним станком над одним продуктом, отличается от процесса.

«Партиями и очередями», работа (batch-and-queue) — практика массового производства. Заключается в изготовлении больших партий деталей, которые затем ставятся в очередь на выполнение следующей операции в производственном процессе. Отличается от потока единичных изделий.

Переналадка (changeover) — установка нового типа инструмента на металлообрабатывающем станке, замена краски в красильном аппарате, заправка новой порции пластмассы и смена литейной формы в машине для литья под давлением, установка на компьютер нового программного обеспечения и т.п. Термин используется всегда, когда оборудование надо подготовить к производству иного вида продукции (выполнению другой работы).

Планирование потребности в материалах, система (Material Requirements Planning, MRP) — компьютеризированная система, используемая для определения количества материалов и сроков, когда они будут нужны в производстве. В системе MRP используются: главный производственный график; заказ на материалы, в котором перечислено все, что требуется для выпуска каждого продукта; информация о текущем уровне запасов этих материалов, чтобы составить график производства и доставки каждого из них. Система планирования производственных ресурсов (Manufacturing Resource Planning, MRP II) дополняет MRP, позволяя планировать производственную мощность оборудования, оптимизировать финансовые потоки , а также моделировать и оценивать различные варианты производственных планов. МRP система является системой выталкивающего типа.

Пока-йокэ (Poka-yoke) — «защита от ошибок» — специальное устройство или метод, благодаря которому дефект просто не может образоваться. Другое название пока-йокэ — это бака-йокэ (baka-yoke) — «дуракоустойчивость» или «защита от дурака».

Показатели потока создания ценности (value creation flow indicators) — набор оценочных показателей, которые измеряет команда потока и через которые она контролирует деятельность по улучшению потока в краткосрочной и долгосрочной перспективе.

Потери (waste(s), muda) (синоним Муда) — любая деятельность (или состояние), которая потребляет ресурсы, но не создает ценности для потребителя.

Существует семь основных видов потерь, это — перепроизводство (overproduction) материалов или информации (когда спрос на них еще не возник); ожидание (waiting) следующей производственной стадии; транспортировка (transportation) материалов или информации; лишние этапы обработки (excess processing stage) (требующиеся из-за недостатков оборудования или несовершенства процесса); наличие любых, кроме минимально необходимых, запасов; перемещение (motion) людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.); производство дефектов (defects).

Потеря творческого потенциала персонала (employees' creativity waste) — источник всех форм потерь, наиболее сложно поддается оценке, но является ключевым при построении системы непрерывного совершенствования деятельности.

Поток (flow) — движение материалов и информации в процессе их преобразования в продукт или услугу для потребителя. Там, где есть продукт (услуга) для потребителя, там есть поток. Любая деятельность может быть трансформирована в поток.

Поток единичных изделий (single-peace flow) — метод работы, при котором станок или процесс (например, проектирование , принятие заказа или производство) обрабатывает не больше одного изделия одновременно. Отличается от метода Партий и очередей.

Поток создания ценности (value stream) — все действия, которые требуются в настоящее время, чтобы преобразовать сырье и информацию в готовое изделие или сервис.

«Правильный» станок (right-sized tool) — объект (средство проектирования, планирования или производства), который легко вписывается в производственный поток внутри одного семейства продуктов, благодаря чему больше не возникает потерь от ненужной транспортировки или ожидания. Отличается от Монумента.

Продуктовая линейка (product line) — это совокупность продуктов или изделий которые в пределах выбранных границ потока проходят одинаковый путь и последовательность процессов. Эта совокупность состоит из изделий, имеющих сходные характеристики, а также параметры (время цикла) прохождения ими схожих процессов.

Процесс (process) — серия отдельных операций (действий), посредством которых создается проект, оформляется заказ или производится продукция.

Процессные деревни (process villages) — места, где группируется оборудование одного типа или выполняются похожие процессы, например, где стоят шлифовальные машины или осуществляется обработка заказа. В отличие от ячеек.

Пять «почему?» (five whys) — способ поиска причины возникновения любой проблемы, заключающийся в том, что для нахождения первопричины (глубинной причины) проблемы (root cause) надо минимум пять раз спросить «почему?», а в особо сложных ситуациях - более чем 5 раз. Только после определения первопричины возникновения проблемы можно браться за разработку и реализацию мероприятий по устранению (решению) проблемы. При этом требуется соблюдение принципа, что проблемы не в людях, а в процессах и системе. Решенная проблема – проблема, которая больше не повторяется.

Пять «С» (Five Ss, 5С, система 5S) — система эффективной организации рабочего места (рабочего пространства), основанная на визуальном контроле. Включает в себя пять принципов, каждый из которых начинается с буквы «С».

Сортируй (сеири) (sort) — отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше (удалить их).

Создай свое место и ставь на него (сейтон) (set-in-order) — расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно работать.

Содержи в чистоте (сейсо) (shine) — поддерживать чистоту на рабочем месте — прежде всего для максимально раннего выявления и устранения проблем.

Стандартизируй (сейкецу) (standardize) — регулярно выполнять первые 3С каждый день, чтобы поддерживать рабочее место в отличном состоянии.

Соблюдай, совершенствуй (сицуке) (Sustain and develop) — сделать выполнение первых четырех «С» привычкой, системой в работе.

Развертывание политики — см. хосин канри.

Сглаживание производства (production smoothing) — см. выравнивание производства (хейдзунка).

Сглаживание сбыта (level selling) — система долгосрочных взаимоотношений с потребителем, направленная на получение от него информации о будущих покупках, что позволяет лучше планировать производство и тем самым избавляться от неожиданных «всплесков» продаж.

Семейство продуктов (product family) — набор продуктов, которые можно выпускать один за другим в производственной ячейке. О продуктах одного семейства говорят, что они сделаны на «одной платформе».

Сэнсэй (sensei) — учитель, мастер в определенной области (в данной случае в области бережливого производства).

Совершенство (perfection) — полное отсутствие потерь (мỳда), благодаря чему все виды деятельности в потоке создания ценности действительно создают ценность.

Стандарт-костинг (standard costing, нормативные затраты) — система учета затрат, при которой затраты списываются на продукт на основании количества машино-часов и человеко-часов, потраченных всем производством за определенный период времени. Стандарт костинг стимулирует менеджеров на производство ненужных продуктов или же неправильного набора продуктов, чтобы благодаря полному использованию машин и рабочих минимизировать удельные затраты на продукт.

Стандарт (standard) (в концепции Лин) — в отличии от традиционных подходов стандарт — это наилучший способ выполнения какой-либо деятельности с использованием приемов, наиболее эффективных с точки зрения сокращения потерь, удобства для исполнения и скорости работы. Эти приемы предварительно проверены на практике, наглядно изложены в простой и понятной форме с использованием средств визуализации, доведены посредством обучения до всех работников, выполняющих данную деятельность .

В обычном понимании — стандарт (от англ. standard — норма , образец) — образец, эталон, модель , принимаемые за исходные для сопоставления с ними др. подобных объектов и не всегда самые лучшие.

Стандартизация (standardization) — это система управления производством, с вовлечением всего персонала и использованием набора правил, действий и процедур, направленных на выявление и устранение потерь, а также для создания системы непрерывных улучшений в операционной деятельности предприятия. В обычном понимании стандарт — это процесс описания (на бумаге) и формализации процедур и процессов в деятельности предприятия.

Стандартизированная работа (standard work) — инструмент анализа и осмысления потерь в ходе операции (процесса). Он представляет собой точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных элементов, минимальное количество запасов для выполнения работы.

Стандартные Операционные Карты, СОК (SOP, Standard Operational Procedures) — документы, описывающие шаги(элементы) в процедуре, которым необходимо следовать. Обычно состоят из текста, графики/рисунков и фотографий, облегчающих понимание процедуры.

Статистическое Управление Процессом (SPC, Statistical Process Control) — использование статистических инструментов в помощь управлению качеством операции.

Супермаркет (экспедиция, склад, площадка, стеллаж) (supermarket) — организованная система управления запасами по принципу вытягивания с применением инструмента Канбан и фиксированным (стандартизированным) уровнем остатков с установленным минимумом и максимумом.

Сырье, материалы (raw materials) — материальные ценности , находящиеся на предпрятии (в процессах) и не подвергавшиеся обработке.

Точно вовремя (just-in-time, JIT) — система , при которой изделия производятся и доставляются в нужное место точно в нужное время и в нужном количестве. Ключевые элементы системы «точно вовремя»: поток, вытягивание, стандартная работа (и стандартный уровень незавершенного производства) и время такта. Системы JIT устраняют простои и скопление материалов между операциями.

Транзакционные процессы (transactional processes) — процессы , где передача материалов, знаний, информации или услуг происходит между двумя индивидуумами или между индивидуумом и оборудованием. Обычно большинство процессов, не включающих изготовление изделий, подпадают под эту категорию.

Фронтальная загрузка (fron loading) — подача и отгрузка материалов на производстве или линии обслуживания со стороны лица оператора. Предотвращает необходимость оператору поворачиваться для взятия и перемещения деталей.

Штурм-прорыв (кайдзен-блиц) (Rapid Improvement of Processes, RIP) — инструмент бережливого производства, применяемый для достижения немедленных результатов в улучшении целевых показателей деятельности на конкретном производственном участке. Инструмент применяется в виде проведения практических недельных мероприятий на производственной площадке и связан с кардинальными (физическими) изменениями компоновки участка иили организации процесса.

Хосин канри (hoshin kanri) (синоним Развертывание политики) — способ разработки стратегии управления предприятием высшим руководством, при котором ресурсы направляются на те цели, которые приоритетны для бизнеса. При помощи системы таблиц и/или матричной диаграммы, похожей на используемую в структурировании функции качества, выбирается от трех до пяти ключевых целей, другие цели при этом игнорируются. Для работы над выбранными целями создаются проекты, способы выполнения которых обсуждаются на более низком управленческом уровне. Х.к. позволяет унифицировать и сконцентрировать ресурсы, разработать конкретные и измеримые показатели, по которым регулярно отслеживается достижение ключевых целей. Иное название хосин канри — развертывание (структурирование) политики (policy deployment).

Хэйдзунка (heijunka) (синоним Сглаживание производства) — см. Выравнивание производства.

Ценность (потребительская ценность) (value) — определяется заказчиком, как верное и ожидаемое качество , количество, цена и срок поставки. Ценность — совокупность свойств продукта или услуги, за которые потребитель готов заплатить поставщику, поскольку данные свойства продукта или услуги вызывают субъективное ощущение потребителя, что нужная ему вещь (услуга) доставлена (оказана) в нужном количестве, с нужным качеством, в нужное время и в нужном месте (вызывают ощущение удовлетворенности).

Цикл P-D-C-A (цикл Деминга) (PDCA cycle) — цикл совершнствования любого процесса или деятельности. Планируй, делай, проверяй, воздействуй.

Цикл S-P-D-A (SPDA cycle) — цикл стандартизации и стабилизации любого процесса или деятельности, применяется последовательно с циклом PDCA. Стандартизируй, делай, проверяй, воздействуй.

Чаку-чаку (chaku-chaku) — метод реализации непрерывного потока единичных изделий, при котором оператор, передвигаясь в ячейке от станка к станку, забирает готовую деталь с одного станка и загружает ее в следующий, и так далее. На японском языке буквально это означает «грузи-грузи».

Ячейки (cells) — Расположение оборудования и/или операторов во взаимосвязи в пределах ограниченного участка. Это способ компоновки различных типов оборудования, позволяющий выполнять производственные операции в четкой последовательности без перерывов, без излишней транспортировки, минимально возможными партиями (как правило, в виде потока единичных изделий). Обычная конфигурация ячейки — в виде буквы «П» («U»). Такое расположение способствует организации непрерывного потока единичных изделий и гибкому распределению людей (один оператор может обслуживать несколько агрегатов одновременно). материалов или информации; лишние этапы обработки (excess processing stage) (требующиеся из-за недостатков оборудования или несовершенства процесса); наличие любых, кроме минимально необходимых, запасов; перемещение (motion) людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.); производство дефектов (defects). — это процесс описания (на бумаге) и формализации процедур и процессов в деятельности предприятия.

Исследование, описанное в статье про бережливое производство , подчеркивает ее значимость в современном мире. Надеюсь, что теперь ты понял что такое бережливое производство и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Анализ и реинжиниринг бизнес процессов

Комментарии

Оставить комментарий

Анализ и реинжиниринг бизнес процессов

Термины: Анализ и реинжиниринг бизнес процессов