Лекция

Game: Perform tasks and rest cool.10 people play!

Play gameСразу хочу сказать, что здесь никакой воды про печатные платы, и только нужная информация. Для того чтобы лучше понимать что такое печатные платы , настоятельно рекомендую прочитать все из категории Конструирование и проектирование электронной аппаратуры.

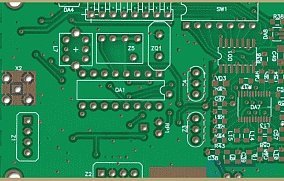

Печатная плата – пластина с отверстиями, выполненная из изолятора, на которой находятся проводники с контактными площадками для установки с помощью пайки электронных компонентов. Переход от объемного монтажа к монтажу на печатных платах стал новым этапом в производстве электроники. Монтаж в объеме сменился монтажом на плоскости. Сборка прибора с использованием технологии объемного монтажа тяжелее, чем использование монтажа на платах. Выполнение объемного монтажа требует крепления проводов для защиты от вибрации, компоненты устанавливаются в специальные носители. Разветвление сигнала по нескольким проводам выполняется с помощью клемм, которые вместе с держателями компонентов монтируются на шасси корпуса прибора. Разработка прибора на основе технологии объемного монтажа требует от конструктора длительной проработки механических креплений элементов схемы.

Плата совмещает функции носителя проводников и носителя компонентов. С внедрением в производство электроники плат появилась возможность автоматизации монтажа. Существенно упростились ремонт и настройка. Значительное снижение доли объемного монтажа в сборке электронного прибора позволило снизить затраты и сократить количество ошибок. Если раньше для сборки электрической схемы требовалось большое количество проводов, то теперь достаточно одной или нескольких плат. Расположение проводников идентично при тиражировании плат, что позволяет производить приборы с высокой повторяемостью параметров, обусловленных емкостью и индуктивностью между электрическими связями и их электрическим сопротивлением. Поиск неисправности можно производить заменой плат, установленных в разъем вместо проверки множества проводов, которыми ранее выполнялся объемный монтаж. Использование плат снижает металлоемкость, размеры и массу, позволяет применять микросхемы, улучшить теплоотвод, что повышает характеристики приборов и снижает цену по сравнению с применением объемного монтажа.

Преимущества монтажа на платах перед объемным монтажом сделали платы основным выбором производителей электроники. Потребность в большом количестве плат постоянно стимулирует совершенствование производства печатных плат и появление новых технологий, материалов в этой области. С появлением технологии печатных плат упростилась разработка электроники.

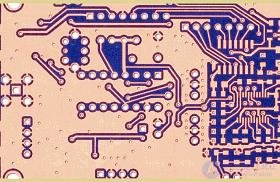

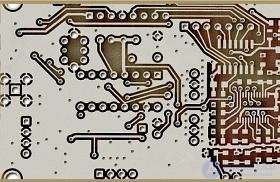

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

В зависимости от количества слоев с электропроводящим рисунком печатные платы подразделяют на:

Game: Perform tasks and rest cool.10 people play!

Play gameПо свойствам материала основы:

Печатные платы могут иметь свои особенности в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур), или особенности применения (например, платы для приборов, работающих на высоких частотах).

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Game: Perform tasks and rest cool.10 people play!

Play gameВ качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д) , и керамика. Такие платы имеют следующие ограничения:

Существуют современные материалы и технологии, позволяющие преодолеть первое ограничение, но не второе.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Основные элементы конструкции печатной платы – диэлектрическое основание и размещенный на одной или двух сторонах проводящий рисунок. Все большее применение находят многослойные платы. Для решения некоторых инженерных задач выпускаются платы, выполненные на гибком основании. Иногда уместно применение комбинации двух и более материалов в конструкции одной платы и сочетание гибких и твердых оснований.

Различные материалы основания плат.

Стеклотекстолит чаще других материалов применяется для изготовления основания жесткой платы. Стеклотекстолит обладает хорошими диэлектрическими свойствами, механической прочностью и химической стойкостью, долговечностью и безопасностью, допускается эксплуатация стеклотекстолита в условиях повышенной влажности. Наиболее важные характеристики материала – электроизолирующие свойства и вторая по значимости характеристика – температура стеклования Tg, ограничивающая область применения. Температура перехода материала из твердого состояния в пластичное состояние – температура стеклования. Чем выше температура стеклования смолы, тем меньше коэффициент линейного расширения диэлектрика, приводящего к разрушению проводников платы. Значение температуры стеклования зависит от молекулярного веса молекул смолы, используемой при изготовлении материала. Появление и увеличение эластичности происходит в некотором диапазоне температур. Центральная величина внутри этого диапазона называется температурой стеклования. Увеличение температуры стеклования возможно при совершенствовании технологии производства стеклотекстолита.

Стеклотекстолит в листах.

Стеклотекстолит – материал, изготавливаемый методом горячего прессования нескольких слоев стеклоткани, пропитанных связующим составом – эпоксидной или фенолформальдегидной смолой. Существует множество марок выпускающихся для различных условий эксплуатации. Выработаны различные требования к технологии изготовления. Температура воспламенения различных марок стеклотекстолита от 300 до 500 °С. СТЭФ распространенная отечественная марка стеклотекстолита расшифровывается как стеклотекстолит эпоксиднофенольный. СТЭФ-1 отличается от СТЭФ только технологией изготовления делающей его более пригодным для механической обработки. СТЭФ-У имеет улучшенные механические и электроизолирующие свойства по сравнению с маркой СТЭФ-1.

Game: Perform tasks and rest cool.10 people play!

Play gameФольгированным материалом называют материал основания платы, имеющий с одной или двух сторон проводящую фольгу – листовой проводниковый материал, предназначенный для образования проводящего рисунка платы. От качества и параметров применяемого материала зависит успех производства плат и надежность изготавливаемого прибора.

Односторонний фольгированный стеклотекстолит.

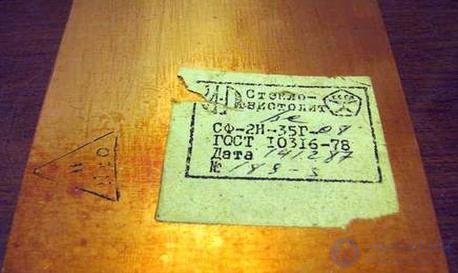

Фольгированный стеклотекстолит имеет множество марок. Для производства плат используются отечественные марки в соответствии с ГОСТ выпускающиеся нашими производителями: СФ, СОНФ-У, СТФ, СТНФ, СНФ, ДФМ-59, СФВН и марки импортных стеклотекстолитов FR-4, FR-5, CEM-3 имеющие множество модификаций. Для изготовления плат предназначенных для работы в условиях нормальной и повышенной влажности при температуре от -60 до +85 °С применяется марка СФ, имеющая множество типов, один из них СФ-1-35Г.

Game: Perform tasks and rest cool.10 people play!

Play game

Фольгированный стеклотекстолит СФ.

FR-4 огнеупорный (Fire Retardent) импортный фольгированный стеклотекстолит. FR-4 на сегодня самая распространенная марка материала для производства печатных плат. Высокие технологические и эксплуатационные характеристики обусловили популярность этого материала.

Односторонний фольгированный стеклотекстолит CEM-3.

CEM-3 – импортный материал (Composite Epoxy Material), наиболее соответствующий фольгированному стеклотекстолиту марки FR-4, при цене на 10-15 % меньше. Представляет собой стекловолокнистое основание между двумя наружными слоями стеклоткани. Подходит для металлизации отверстий. CEM-3 молочно-белого цвета или прозрачный материал, очень гладкий. Материал легко сверлится и штампуется. Кроме фольгированного текстолита для изготовления плат используется множество различных материалов.

Односторонний фольгированный гетинакс.

Фольгированный гетинакс предназначен для изготовления плат предназначенных для работы при обычной влажности воздуха с одно- или двухсторонним монтажом деталей без металлизации отверстий. Технологическое отличие гетинакса от стеклотекстолита состоит в использовании при его производстве бумаги, а не стеклоткани. Материал является дешевым и легко штампуемым. Имеет хорошие электрические характеристики в нормальных условиях. Материал обладает недостатками: плохая химическая стойкость и плохая теплостойкость, гигроскопичность.

Отечественный фольгированный гетинакс марок ГФ-1-35, ГФ-2-35, ГФ-1-50 и ГФ-2-50 рассчитан на работу при относительной влажности 45 - 76 % и температуре 15 - 35 С°, материал основания имеет коричневый цвет. XPC, FR-1, FR-2 – импортные фольгированные гетинаксы. Эти материалы имеют основание из бумаги с фенольным наполнителем, материалы хорошо штампуются.

FR-3 – модификация FR-2, но в качестве наполнителя вместо фенольной смолы используется эпоксидная смола. Материал предназначен для производства плат без металлизации отверстий.

CEM-1 – материал, состоящий из эпоксидной смолы (Composite Epoxy Material) на бумажной основе с одним слоем стеклоткани. Об этом говорит сайт https://intellect.icu . Предназначен для производства плат без металлизации отверстий, материал хорошо штампуется. Обычно молочно-белого или молочно-желтого цвета.

Прочие фольгированные материалы применяются для более жестких условий эксплуатации, но имеют более высокую цену. Их основание выполнено на основе химических соединений, позволяющих улучшить свойства плат: керамика, арамид, полиэстер, полиимидная смола, бисмалеинимид-триазин, эфир цианат, фторопласт.

Параметры некоторых марок фольгированных материалов.

Game: Perform tasks and rest cool.10 people play!

Play gameРассмотрим типовой процесс проектирования печатной платы по готовой принципиальной электрической схеме:

Game: Perform tasks and rest cool.10 people play!

Play game

Производители печатных плат часто сталкиваются с неочевидными ошибками конструирования начинающими инженерами. Наиболее типичные ошибки :

Game: Perform tasks and rest cool.10 people play!

Play gameИзготовление ПП возможно аддитивным или субтрактивным методом. В аддитивном методе проводящий рисунок формируется на нефольгированном материале путем химического меднения через предварительно нанесенную на материал защитную маску. В субтрактивном методе проводящий рисунок формируется на фольгированном материале путем удаления ненужных участков фольги. В современной промышленности применяется исключительно субтрактивный метод.

Весь процесс изготовления печатных плат можно разделить на четыре этапа:

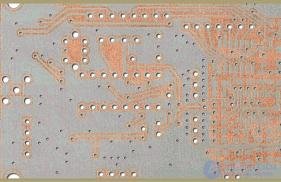

Часто под изготовлением печатных плат понимают только обработку заготовки (фольгированного материала). Типовой процесс обработки фольгированного материала состоит из нескольких этапов: сверловка переходных отверстий, получение рисунка проводников путем удаления излишков медной фольги, металлизация отверстий, нанесение защитных покрытий и лужение, нанесение маркировки. Для многослойных печатных плат добавляется прессование конечной платы из нескольких заготовок.

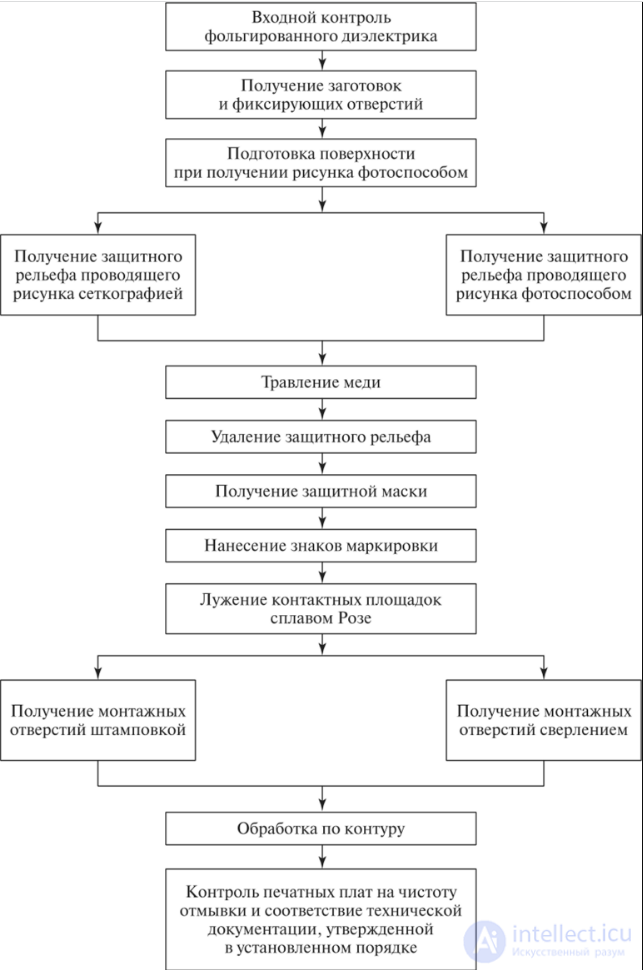

Рис. 1. Операции технологического процесса изготовления односторонних печатных плат

Термин печатная плата (рrinting plate) появился благодаря применению в производстве плат полиграфических технологий. В переводе рrinting plate означает печатная форма или матрица. Проводящий рисунок на плате формируется удалением лишних фрагментов фольги с использованием одного фотошаблона для партии плат. На первом этапе изготовления в заготовке платы сверлятся отверстия для монтажа компонентов и переходные отверстия для обеспечения электрического контакта между проводниками расположенными в разных слоях.

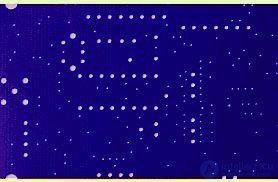

Переходное отверстие на плате без нанесения защитной маски.

После сверловки отверстия подготавливаются к осаждению металла химической очисткой. Монтажные и переходные отверстия металлизируются осаждением нескольких слоев металла на поверхность стенок. Металлизированные отверстия должны выдерживать не менее 4 (многослойные не менее 3) перепаек.

Game: Perform tasks and rest cool.10 people play!

Play game

Участок заготовки платы с металлизированными отверстиями.

На фольгированную поверхность наносится светочувствительное вещество.

Участок заготовки платы с нанесенным слоем светочувствительного вещества.

Электронный файл, выполненный разработчиком печатной платы, содержит расположение отверстий и проводящий рисунок. Файл преобразуется в фотошаблон. Плата засвечивается через фотошаблон рисунка печатной платы. Выполняется проявление светочувствительного слоя.

Участок заготовки платы с проявленным светочувствительным слоем.

После проявки одни участки светочувствительного слоя смываются, другие не растворяются и остаются на фольге, образуя рисунок проводников, контактных площадок и надписей.

Game: Perform tasks and rest cool.10 people play!

Play game

Участок заготовки платы после удаления лишнего светочувствительного вещества.

Затем плату погружают в химический раствор, вступающий в реакцию с медью. Проявленное светочувствительное вещество защищает медную фольгу от воздействия травящего раствора. Открытые участки медной фольги вытравливаются в химическом растворе.

Участок платы после травления.

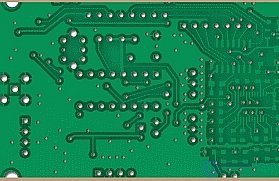

Светочувствительное вещество смывается. На плату наносится защитная маска для предохранения от замыканий во время монтажа и воздействия внешних факторов на проводники и основание платы.

Участок платы с защитной маской.

По желанию на плату можно нанести маркировку: позиционные обозначения элементов схемы, децимальный номер разработки платы, наименования контактов пайки проводов и другие.

Участок платы с нанесенными надписями.

На плате, защищенной маской, площадки пайки покрывают припоем. Большинство производителей исключают свинец в своих изделиях. Все чаще применяется иммерсионное олово – химическое покрытие, обеспечивающее высокое качество печатных площадок платы. Покрытие обеспечивает хорошую пайку при хранении платы в течении нескольких лет и совместимо со всеми видами пайки, позволяет проводить несколько перепаек. При необходимости выполняется избирательное золочение и никелирование.

Участок платы с нанесенным оловянным покрытием контактов.

На последних этапах производства в плате сверлят крепежные отверстия, используемые для механического крепления платы на шасси или для механического крепления элементов к печатной плате. В конце производства фрезеруют плату по контуру, придавая точные размеры установленные разработчиком.

Game: Perform tasks and rest cool.10 people play!

Play gameПосле контроля плату отправляют на склад. Возможности производителей плат продиктованы набором освоенных технологий, поэтому перед размещением заказа на производство платы следует проконсультироваться с производителем.

Фольгированный материал — плоский лист диэлектрика с наклеенной на него медной фольгой. Как правило, в качестве диэлектрика используют стеклотекстолит. В старой или очень дешевой аппаратуре используют текстолит на тканевой или бумажной основе, иногда именуемый гетинаксом. В СВЧ-устройствах используют фторсодержащие полимеры (фторопласты). Толщина диэлектрика определяется требуемой механической и электрической прочностью, наиболее распространенная толщина как однослойных, так и многослойных плат составляет порядка 1,5 мм; для многослойных плат используются более тонкие слои диэлектрика.

На диэлектрик с одной или двух сторон наклеивают сплошной лист медной фольги. Толщина фольги определяется токами, под которые проектируется плата. Наибольшее распространение получила фольга толщиной 18 и 35 мкм, гораздо реже встречаются 70, 105 и 140 мкм. Такие значения исходят из стандартных толщин меди в импортных материалах, в которых толщина слоя медной фольги исчисляется в унциях (oz) на квадратный фут. 18 мкм соответствует ½ oz и 35 мкм — 1 oz. При аддитивных технологиях изготовления печатных плат используется нефольгированный диэлектрик.

Game: Perform tasks and rest cool.10 people play!

Play gameОтдельную группу материалов составляют металлические печатные платы из алюминия. Алюминиевые платы часто используются, когда требуется отводить тепло через поверхность платы, например в светодиодных светильниках. Их можно разделить на две группы.

Первая группа — решения в виде листа алюминия с качественно оксидированной поверхностью, на которую наклеена медная фольга. Такие платы нельзя сверлить, поэтому обычно их делают только односторонними. Обработка таких фольгированных материалов выполняется по традиционным технологиям химического нанесения рисунка. Иногда вместо алюминия применяют медь или сталь, ламинированные тонким изолятором и фольгой. Медь имеет бо́льшую теплопроводность, нержавеющая сталь платы обеспечивает коррозионную стойкость.

Вторая группа подразумевает создание токопроводящего рисунка непосредственно в алюминии основы. Для этой цели алюминиевый лист оксидируют не только по поверхности, но и на всю глубину основы согласно рисунку токопроводящих областей, заданному фотошаблоном.

При изготовлении плат используются химические, электролитические или механические методы воспроизведения требуемого токопроводящего рисунка, а также их комбинации.

Химический способ изготовления печатных плат из готового фольгированного материала состоит из двух основных этапов: нанесение защитного слоя на фольгу и травление незащищенных участков химическими методами.

В промышленности защитный слой наносится фотолитографическим способом с использованием ультрафиолетово-чувствительного фоторезиста, фотошаблона и источника ультрафиолетового света. Фоторезистом сплошь покрывают медь фольги, после чего рисунок дорожек с фотошаблона переносят на фоторезист засветкой. Засвеченный фоторезист смывается, обнажая медную фольгу для травления, незасвеченный фоторезист фиксируется на фольге, защищая ее от травления.

Фоторезист бывает жидким или пленочным. Жидкий фоторезист наносят в промышленных условиях, так как он чувствителен к несоблюдению технологии нанесения. Пленочный фоторезист популярен при ручном изготовлении плат, однако он дороже. Фотошаблон представляет собой УФ-прозрачный материал с распечатанным на нем рисунком дорожек. После экспозиции фоторезист проявляется и закрепляется как и в обычном фотохимическом процессе.

Game: Perform tasks and rest cool.10 people play!

Play gameПод травлением фольги понимают химический процесс перевода меди в растворимые соединения. Незащищенная фольга травится, чаще всего, в растворе хлорного железа или в растворе других химикатов, например медного купороса, персульфата аммония, аммиачного медно-хлоридного, аммиачного медно-сульфатного, на основе хлоритов, на основе хромового ангидрида[11]. При использовании хлорного железа процесс травления платы идет следующим образом: FeCl3 + Cu → FeCl2 + CuCl. Типовая концентрация раствора 400 г/л, температура до 35 °C. При использовании персульфата аммония процесс травления платы идет следующим образом: (NH4)2S2O8 + Cu → (NH4)2SO4 + CuSO4[11].

После травления защитный рисунок с фольги смывается.

Механический способ изготовления предполагает использование фрезерно-гравировальных станков или других инструментов для механического удаления слоя фольги с заданных участков.

Game: Perform tasks and rest cool.10 people play!

Play gameПереходные и монтажные отверстия могут сверлиться, пробиваться механически (в мягких материалах типа гетинакса) или прожигаться лазером (очень тонкие переходные отверстия). Металлизация отверстий обычно выполняется химическим или, реже, механическим способом.

Механическая металлизация отверстий выполняется специальными заклепками, пропаянными отрезками провода или заливкой отверстия токопроводящим клеем (отверждаемой пастой). Механический способ дорог в производстве и потому применяется крайне редко, обычно — в высоконадежных штучных решениях, специальной сильноточной технике или радиолюбительских условиях при штучном исполнении.

При химической металлизации в фольгированной заготовке сначала сверлятся отверстия, затем они металлизируются осаждением меди и только потом производится травление фольги для получения рисунка печати. Химическая металлизация отверстий — многостадийный сложный процесс, чувствительный к качеству реактивов и соблюдению технологии. Поэтому в радиолюбительских условиях практически не применяется. Упрощенно состоит из таких этапов:

Многослойные платы (с числом слоев проводников более 2) собираются из стопки тонких двух- или однослойных печатных плат, изготовленных традиционным способом (кроме наружных слоев пакета — их на этом этапе оставляют с нетронутой фольгой). Их собирают «бутербродом» со специальными прокладками (препреги). Далее выполняется прессование в печи, сверление и металлизация переходных отверстий. В последнюю очередь делают травление фольги внешних слоев. Поскольку толщина меди во внешних слоях увеличивается на величину гальванически осажденной меди при металлизации переходных отверстий, это накладывает дополнительные ограничения на ширину дорожек и зазоров между ними.

Переходные отверстия в таких многослойных платах могут также делаться до прессования. Если отверстия делаются до прессования, то можно получать платы с так называемыми «глухими» и «слепыми» отверстиями (когда отверстие есть только в одном слое «бутерброда»), что позволяет уплотнить компоновку для сложных плат. Себестоимость производства в этих случаях ощутимо возрастает, что требует разумного компромисса в проектировании такого рода плат.

Game: Perform tasks and rest cool.10 people play!

Play gameПосле монтажа печатных плат возможно нанесение дополнительных защитных покрытий, защищающих как саму плату, так и пайку и компоненты.

Game: Perform tasks and rest cool.10 people play!

Play gameВау!! 😲 Ты еще не читал? Это зря!: ГОСТ 23665-79 Платы печатные. Обработка контура. Требования к типовым технологическим процессам.

По типовому техпроцессу отделение плат от заготовки происходит уже после монтажа компонентов.

Пайка является основным методом монтажа компонентов на печатные платы. Пайка может выполняться как вручную паяльником, так и с помощью специально разработанных технологий групповой пайки.

Установка компонентов может выполняться как вручную, так и на специальных автоматах-установщиках. Автоматическая установка уменьшает вероятность ошибки и значительно ускоряет процесс (лучшие автоматы устанавливают несколько компонентов в секунду).

Основной метод автоматизированной групповой пайки для выводных компонентов. С помощью механических активаторов создается длинная волна расплавленного припоя. Плату проводят над волной так, чтобы волна едва коснулась нижней поверхности платы. При этом выводы заранее установленных выводных компонентов смачиваются волной и припаиваются к плате. Флюс наносится на плату губчатым штемпелем.

Основной метод групповой пайки планарных компонентов. На контактные площадки печатной платы через трафарет наносится специальная паяльная паста (порошок припоя в пастообразном флюсе). Затем устанавливаются планарные компоненты. Затем плату с установленными компонентами подают в специальную печь, где флюс паяльной пасты активизируется, а порошок припоя плавится, припаивая компонент.

Если такой монтаж компонентов выполняется с двух сторон, то плата подвергается этой процедуре дважды — отдельно для каждой стороны монтажа. Тяжелые планарные компоненты устанавливаются на капельки клея, которые не позволяют им упасть с перевернутой платы во время второй пайки. Легкие компоненты удерживаются на плате за счет поверхностного натяжения припоя.

После пайки плату обрабатывают растворителями с целью удаления остатков флюса и других загрязнений, либо, при использовании безотмывочной паяльной пасты, плата готова сразу для некоторых условий эксплуатации.

Game: Perform tasks and rest cool.10 people play!

Play gameДля массового промышленного производства печатных плат разработаны автоматизированные методы контроля качества.

При контроле правильности монтажных соединений, осуществляют проверку электрических соединений на отсутствие обрывов или замыканий между ними.

При контроле качества монтажа электронных компонентов применяют оптические методы контроля . Оптический контроль качества монтажа выполняется с помощью специализированных стендов с видеокамерами высокого разрешения. Стенды встраиваются в технологическую линию на этапах:

Game: Perform tasks and rest cool.10 people play!

Play gameСтатью про печатные платы я написал специально для тебя. Если ты хотел бы внести свой вклад в развитие теории и практики, ты можешь написать коммент или статью отправив на мою почту в разделе контакты. Этим ты поможешь другим читателям, ведь ты хочешь это сделать? Надеюсь, что теперь ты понял что такое печатные платы и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Конструирование и проектирование электронной аппаратуры

Комментарии

Оставить комментарий

Конструирование и проектирование электронной аппаратуры

Термины: Конструирование и проектирование электронной аппаратуры