Лекция

Сразу хочу сказать, что здесь никакой воды про технология пайки радиоэлементов, и только нужная информация. Для того чтобы лучше понимать что такое технология пайки радиоэлементов, ручная пайка, пайка воной припоя, селективная пайка , настоятельно рекомендую прочитать все из категории Конструирование и проектирование электронной аппаратуры.

Соединение двух деталей с помощью легкоплавкого сплава называют пайкой. В отличии от сварки расплавление соединяемых деталей не происходит, процесс пайки больше похож на склеивание деталей, где в качестве клея выступает разогретый припой – сплав, имеющий достаточно низкую температуру плавления. Пайка является основным способом создания неразъемного соединения компонентов с проводниками платы. Для хорошего соединения пайкой поверхности деталей подготавливаются с помощью нанесения флюса. Детали в области пайки разогреваются паяльным оборудованием до температуры, выше температуры расплавления припоя. Припой растекается по поверхности и вытесняет флюс. Происходит смачивание соединяемых поверхностей. Образуется сплавная зона при диффузии припоя и поверхностей соединяемых деталей.

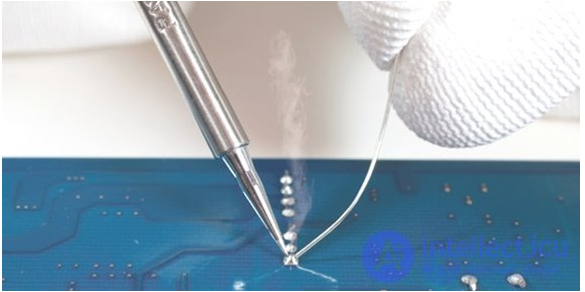

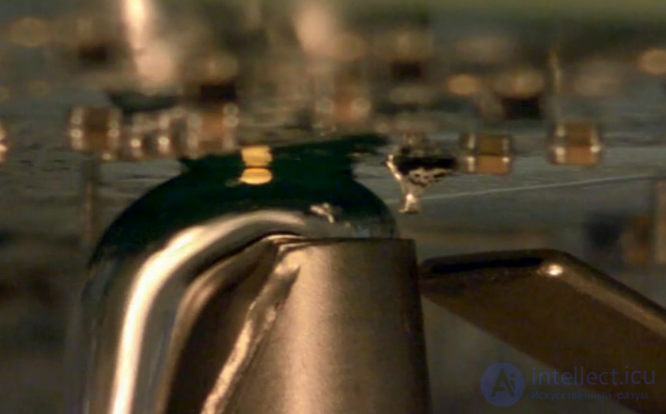

Пайка вывода компонента.

Если площадь проводящей дорожки платы велика или происходит пайка вывода массивного компонента, то времени на нагрев области пайки может потребоваться больше. Для таких паек нужно применять паяльник большей мощности. Иначе сплавная зона не образуется и произойдет “холодная” пайка, дающая плохой электрический контакт.

“Холодная” пайка.

Если смачивание происходит недостаточно, то припой сначала покрывает поверхность, а затем собирается, образуя бугры и оголяя контактную площадку на плате. Это может быть вызвано ухудшением свойств флюса, неправильным выбором температуры пайки, загрязнением поверхностей или выделением паров растворителя флюса.

Плохое смачивание припоем вывода компонента.

Пайка волной припоя или селективная пайка — это высокопроизводительный метод пайки, позволяющий автоматизировать процесс пайки для отечественных производств и увеличить производительность труда.

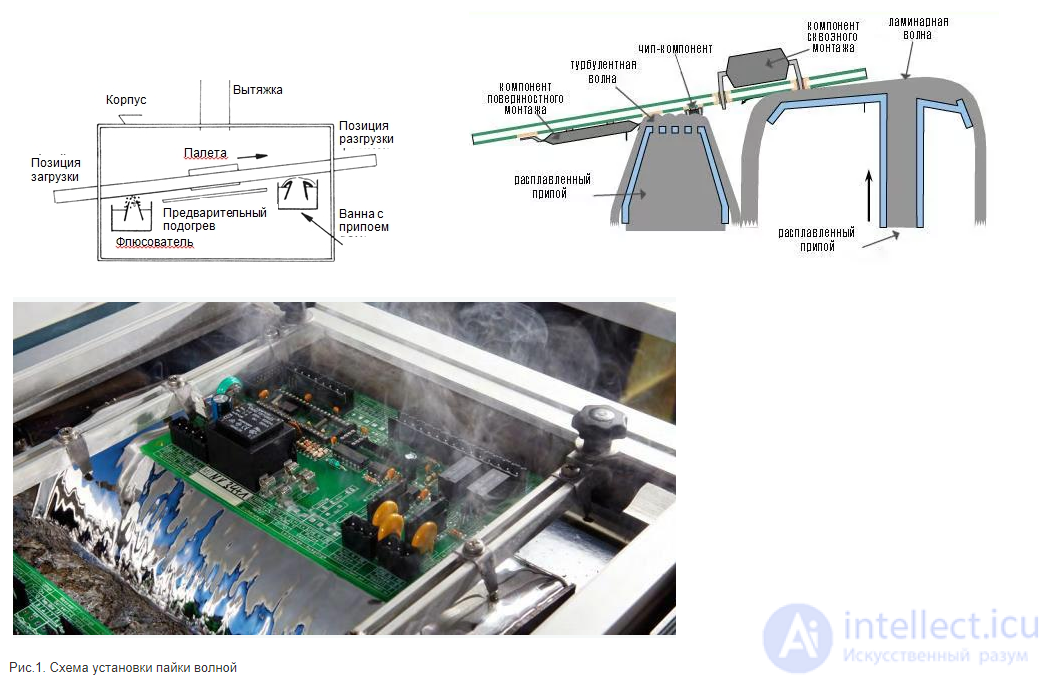

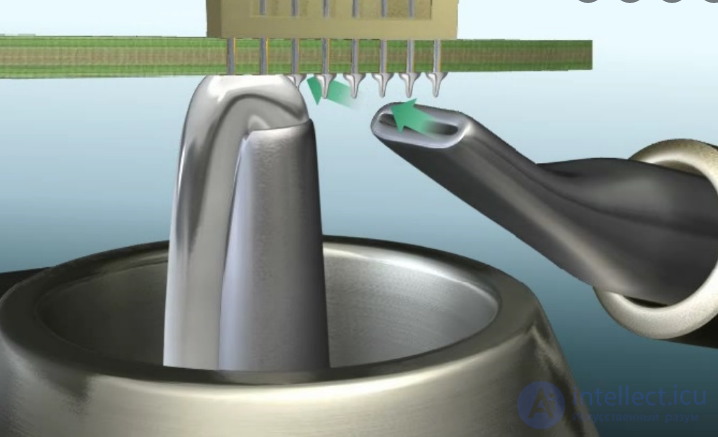

Пайка волной (англ. wave soldering) — пайка выводов компонентов к печатной плате (ПП) путем кратковременного погружения нижней поверхности ПП и выводов компонентов в расплавленный припой, подаваемый в форме волны: припой смачивает контактные площадки и проникает вверх через отверстия под действием капиллярности, тем самым происходит образование паяного соединения с выводами компонентов. Используется как при сквозном монтаже, так и при SMT-монтаже.

Это недорогой и высокопроизводительный метод пайки, для отечественных производств он позволяет применять традиционные отечественные выводные компоненты и в то же время автоматизировать процесс пайки. Современный процесс волновой и селективной пайки требует высокочистых припоев, качественных флюсов, профессиональных средств для ухода за оборудованием. От качества применяемых технологических материалов для пайки волной (особенно для селективной пайки) зависит не только качество пайки, но и себестоимость одного паяного соединения, и объем затрат на возможный ремонт, и срок эксплуатации оборудования. Правильный выбор материалов может существенно повысить эффективность процесса пайки волной.

Установки пайки волной припоя используются как для групповой пайки компонентов, монтируемых в отверстия, так и для смешанного монтажа. При пайке волной создается стационарная, постоянно обновляемая волна расплавленного припоя. Печатные узлы, подлежащие пайке, движутся в одном направлении поперек «гребня» волны.

Пайка селективной волной осуществляется локально как и нанесение флюса. Вся плата не подвергается нагреву, не покрывается флюсом и не имеет контакта с волной – поэтому эта технология считается более чистой, более экономичной и более повторяемой.

При пайке применяют различные профили волны: плоскую волну или широкую, вторичную или «отраженную», дельта-волну, лямбда-волну, омега-волну.

Преимущества пайки волной:

Рис.1. Схема установки пайки волной

Недостатки, присущие технологии пайки волной:

Большая масса припоя (100…500 кг), постоянно находящегося в ванне в расплавленном состоянии, значительные размеры оборудования (несколько метров), окисление припоя.

Флюс используется для очистки окисленных поверхностей, подлежащих пайке. Предварительный подогрев необходим для удаления основы флюса, его активации и уменьшения термоудара по компонентам и печатной плате, изготовленным из разнообразных материалов.

Жидкие флюсы находят широкое применение в системах пайки волной и двойной волной припоя с применением технологии монтажа компонентов в отверстия и смешанного монтажа. Некоторые типы флюсов активно применяются для ручной пайки при ремонте и опытном производстве.

Перед началом серийного применения нового типа флюса рекомендуется провести испытания на растекаемость флюса, коррозионное воздействие остатков флюса и изменение поверхностного сопротивления изоляции после пайки. Методы проведения испытаний приведены в стандарте IPC-TM-650. При выборе типа флюса следует руководствоваться требованиями стандарта IPC/ANSI-J-STD-004 («Требования к флюсам для пайки»), а также учитывать:

Общие требования, классификация и методы испытаний жидких флюсов приведены в стандарте IPC/ANSI-J-STD-004 («Требования к флюсам для пайки»).

По стандарту IPC/ANSI-J-STD-004 флюсы делятся на несколько основных типов (см. Табл.1).

Табл. 1. Основные типы флюсов

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) |

|---|---|---|---|

| Низкая (0 %) | RROL0 | RREL0 | OORL0 |

| Низкая (<0,5 %) | RROL1 | RREL1 | OORL1 |

| Средняя (0 %) | RROM0 | RREM0 | OORM0 |

| Средняя (0,5 – 2,0 %) | RROM1 | RREM1 | OORM1 |

| Высокая (0 %) | RROH0 | RREH0 | OORH0 |

| Высокая (>2,0 %) | RROH1 | RREH1 | OORH1 |

В производстве электроники наибольшее применение находят следующие типы жидких флюсов:

К данному классу относятся флюсы с низким содержанием твердых веществ — не более 5 %. Флюсы могут иметь разную основу: канифольную (RO), синтетические смолы (RE) или органическую (OR).

Что же такое флюсы, не требующие отмывки после пайки? С одной стороны они должны, обладать довольно высокой активностью, чтобы обеспечить удаление окисной пленки с поверхности контактных площадок и выводов компонентов. С другой стороны, после пайки они должны полностью потерять свою активность, не должны, также как и продукты их взаимодействия с металлами, диссоциировать на ионы, снижать коррозионную стойкость и надежность печатного узла.

Предположение, что в процессе пайки все активные составляющие флюса полностью прореагируют при взаимодействии с окисной пленкой и металлом, не правомерно, т.к. площадь контактных площадок не превышает 10 % от всей поверхности платы. Может показаться, что оба этих свойства находятся в полном противоречии, т.к. при повышении активности флюса и улучшении паяемости должно происходить ухудшение диэлектрических свойств и коррозионной стойкости паяных соединений. Такое утверждение верно, если в качестве активаторов во флюсах используются неорганические вещества, содержащие галогены, а также, если флюс представляет собой смесь органических веществ, которые не взаимодействуют между собой как при смешивании, так и в процессе пайки. В не требующих отмывки флюсах используются различные композиции органических веществ (органические кислоты, канифоли, синтетические смолы, амины, хлорсодержащие органические соединения, различные растворители), которые интенсивно взаимодействуют между собой. Механизм такого взаимодействия для каждого типа флюса различен, но конечный результат один и тот же — высокая активность при пайке и пассивность после ее завершения.

Органические флюсы изготавливаются на основе низкомолекулярных органических кислот и растворителей, которые, растворяя их, создают азеотропную смесь, т.е. испаряются вместе с ними. В результате воздействия высоких температур в процессе пайки основная часть активной составляющей флюса испаряется вместе с растворителем. Главными преимуществами данных флюсов являются высокая активность в сочетании с практически незаметными остатками — значительно меньше, чем у канифольных флюсов, а также полная инертность остатков флюса после пайки волной. Остатки органических флюсов легко удаляются в процессе отмывки.

Чистая канифоль и синтетические смолы обладают слабой флюсующей активностью, поэтому в состав таких флюсов вводят тщательно подобранные растворители и активаторы, которые оказывают на них активирующее воздействие за счет разрыва их химических связей и образования свободных функциональных групп (процесс деполиконденсации). Об этом говорит сайт https://intellect.icu . После пайки при охлаждении происходит обратный процесс: поликонденсация с образованием сшитого полимера, обладающего высоким уровнем электрических и эксплуатационных свойств.

Канифольные флюсы обладают повышенной температурной стабильностью в процессе пайки. Более высокое содержание твердых веществ по сравнению с флюсами на органической и синтетической основе обеспечивает меньшую вероятность образования шариков и сосулек припоя при пайке, кроме того, канифольные остатки флюса достаточно легко удаляются в процессе отмывки. Однако протекание процессов поликонденсации в канифольных флюсах труднорегулируемое из-за природного происхождения канифоли, поэтому их остатки имеют низкую механическую прочность и высокую хрупкость. Применение канифольных флюсов без последующей отмывки остатков рекомендуется для изделий РЭА, которые эксплуатируются в нормальных климатических условиях.

В синтетических флюсах используются фенольные, полиэфирные и другие синтетические смолы с фиксированным массово-молекулярным распределением, что позволяет регулировать процесс активации и поликонденсации и, следовательно, получать остатки с заданными свойствами (пластичность, механическая прочность, теплостойкость, влагостойкость и др.). Однако остатки таких флюсов будут тяжело удаляться в процессе отмывки.

В этих флюсах в качестве носителя активных компонентов вместо спиртов используется вода. Важный момент связан с тем, что для получения стабильного раствора активные компоненты флюса должны быть полностью растворены в носителе.

Вода — более полярный растворитель, чем спирт, и поэтому она имеет улучшенную способность диссоциировать кислоты — активаторы, наиболее широко используемые в современных флюсах с низким содержанием твердых веществ. Высокая способность воды к диссоциации позволяет достичь кислотного числа флюса до 60 мг в пересчете на KOH, что гораздо выше обычного. Такое свойство воды позволяет флюсу на водной основе действовать сразу при контакте с поверхностью, повышает эффективность флюса и, как следствие, качество пайки.

Водосмываемые флюсы имеют органическую основу (OR), а также содержат широкий ряд различных активаторов и обладают очень высокой активностью. Водосмываемые флюсы применяются для пайки по никелю, стали и поверхностям с плохой паяемостью. Однако остатки таких флюсов обладают высокой коррозионной активностью и требуют обязательного удаления после пайки.

Если раньше, когда бессвинцовая технология только вступила в силу, такую градацию можно было создать и использовать, учитывая, что все новые разработки флюсов создавались с учетом бессвинцовых технологий, то в настоящее время эта градация уже не актуальна. Хотя изначально флюсы для бессвинцовой технологии обладали бОльшей активностью и способностью работать при более высоких температурах пайки.

Все современные флюсы, созданные в последние 5 лет, универсальны и работают с компонентами и платами, созданными по любой технологи. И найти флюс, пригодный только под олово-свинец становится сложной задачей.

Внимание! Все флюсы, содержащие неорганические активаторы, требуют обязательного удаления остатков после пайки. Как правило, остатки таких флюсов легко смываются водой.

Порядок работы:

Однако при этом не следует забывать, что остатки жидких флюсов после ручной пайки требуют удаления в отличие от процесса машинной пайки. Требование удаления остатков вызвано неполной термической обработкой флюсов при ручной пайке и, следовательно, только частичным выгоранием активаторов. Если принимается решение не удалять остатки флюсов после ручной пайки, необходимо провести испытания на поверхностное сопротивление изоляции и коррозию. Подробно методы испытаний приведены в стандарте IPC-TM-650.

Последние годы более частое применение находят флюсы на органической основе благодаря хорошей активности даже для бессвинцовых покрытий, малому количеству остатков и малому количеству твердых частиц, что позволяет без проблем использовать их при нанесении распылением и в системах селективной пайки волной. Флюсы на канифольной и синтетической основе за счет особенности после испарения растворителя оставлять на поверхности печатной платы пленку обеспечивают меньшее количество дефектов, после пайки с их применением остается больше остатков, и они не всегда пригодны для нанесения распылением и использования в системах. Органические флюсы, в которых в качестве растворителя используется вода, накладывают на оборудование требование большой зоны предварительного прогрева для испарения растворителя, но при этом обладают высокой стабильностью и оставляют после пайки мало остатков. Они также наиболее стабильны из-за меньшей испаряемости растворителя и могут наноситься всеми способами флюсования. Остатки водосмываемых флюсов требуют незамедлительного удаления после пайки и могут оказывать влияние на оборудование нанесения флюса.

Чтобы добиться хороших результатов пайки, технологические параметры должны быть правильно отрегулированы, и их необходимо поддерживать на заданном уровне. И для регулировки, и для проверки необходимо измерение параметров. Для измерения реальной температуры на поверхности печатного узла, времени используются устройства измерения температурных профилей.

На результат пайки большое влияние оказывает топология печатной платы. Особенно это касается многовыводных компонентов, имеющих большое количество выводов, расположенных близко друг к другу. В таких случаях пайка волной затруднительна, и следует использовать пайку оплавлением. Было отмечено, что даже при оптимальной конструкции контактных площадок изоляционное расстояние между ними часто менее 0,5 мм, поэтому высока вероятность образования перемычек припоя после пайки.

Перед началом сборки в случае необходимости рекомендуется обеспечить предварительную очистку печатных плат. Ионные загрязнения на печатной плате не должны превышать 5 х 10^(-7) г/кв.см.

Нанесение флюса рекомендуется осуществлять при температуре окружающей среды 18 – 25 °С.

Угол наклона конвейера рекомендуется устанавливать в пределах 5–9°. Оптимальный угол наклона, обеспечивающий стекание избытка припоя и препятствующий образованию перемычек и сосулек припоя, составляет 7°. Скорость конвейера выставляется с учетом конструкции, ритма работы всей производственной линии, температуры предварительного нагрева и времени контакта печатной платы с волной припоя. В общем случае для обеспечения хорошего качества пайки рекомендуется выставлять скорость в пределах 90–130 см/мин.

Сжатый воздух, используемый в системе флюсования, должен быть очищен от частиц воды и масла и иметь контролируемую температуру.

Нанесение флюса обычно осуществляется методом пенного флюсования или распылением.

Достоинства флюсования методом распыления

Метод распыления является предпочтительным для получения наилучших результатов:

Перед началом работы произведите осмотр сопел флюсователя на просвет — сопла должны быть чистыми. Если установить давление слишком низким, капли флюса становятся больше и имеют нестабильную форму. В свою очередь, чрезмерно высокое давление может приводить к отражению флюса от печатной платы, бОльшему расходу флюса, загрязнению печатных плат и оборудования. Проверьте количество флюса, нанесенного на печатную плату. Флюс должен покрывать всю поверхность равномерным слоем. В случае наличия «сухих» полос или пятен следует немного увеличить давление и повторить эксперимент. Если проблема не устраняется путем незначительного увеличения давления, корректировку параметров процесса флюсования следует осуществлять в комбинации с изменением других параметров: скорости конвейера и скорости нанесения (перемещения сопел флюсователя). Никогда не изменяйте сразу больше одного параметра. Фиксируйте все изменения параметров процесса флюсования. В случае применения флюсов с высокой плотностью, таких как VOC-free (флюсы на водной основе) давление распыления следует увеличить на 10–20 % по сравнению с флюсами на спиртовой основе.

Для нанесения флюса методом пенного флюсования рекомендуется применять трубчатые фильтры, которые образуют мелкопузырчатую пену, обеспечивающую улучшенное смачивание, особенно при сквозной металлизации, по сравнению с обычной пемзой. Кроме того, такие фильтры обладают повышенной надежностью, меньше забиваются, и даже выход из строя одного из элементов не ведет к нарушению производственного процесса. При замене одного типа флюса на другой следует произвести замену флюсующего камня. Перед установкой камень необходимо вымыть в растворителе. Заполните флюсователь до максимального уровня. Верхняя часть флюсующего камня должна находится на глубине не более 4 см ниже поверхности флюса. Начинайте работу с минимального давления, постепенно увеличивая его, добейтесь стабильной и качественной формы пены. Конкретная величина давления зависит от конструкции системы пайки. Отрегулируйте расстояние между пеной и печатной платой. Следует исключить затекание флюса на верхнюю сторону печатной платы.

Из-за высокого поверхностного натяжения чистая вода очень плохо пенится, что делает их идеальными для нанесения распылением. Добавление небольшого количества ПАВ в сочетании с высоким поверхностным натяжением воды дает стабильную пену. Присутствие ПАВов в качестве активных компонентов флюса обеспечивает высокую стабильность пены и качественное флюсование.

Для обеспечения устойчивого качества пайки необходим регулярный контроль качества и состава флюса и при необходимости его коррекция. Для поддержания постоянного уровня твердых частиц, – раза в смену необходимо проводить измерение плотности и корректировку состава флюса путем добавления растворителя. В случае необходимости уровень содержания твердых частиц корректируется добавлением свежего флюса. Как правило, в условиях производства плотность флюса определяется посредством измерения ареометром. Измерительная шкала в требуемом диапазоне должна иметь точность измерения 0,001 г/см. При измерении ареометр должен свободно плавать в среде, не касаясь краев. Замер температуры очень важен, так как изменение ее на 1 °С вызывает изменение плотности на величину, равную 0,0001 г/см. Поэтому коррекция плотности путем добавления растворителя всегда осуществляется в пересчете на плотность при 20 °С.

Контроль уровня содержания твердых частиц осуществляется очень простым гравиметрическим способом. Этот процесс не связан со значительными расходами и позволяет получить очень точный результат:

По данной величине можно судить о необходимости коррекции плотности флюса, а так же о содержании воды по вычисленной разнице в плотности. Кислотное число необходимо проверять каждые две недели в химической лаборатории. Если показатель кислотного числа на 20 % меньше по сравнению с исходным значением, то флюс необходимо заменить. Для удаления избытка флюса с поверхности печатной платы при пенном флюсовании рекомендуется применять воздушный нож. Эта мера позволяет сократить количество остатков флюса после пайки, сократить расход флюса и предотвращает капание флюса при предварительном нагреве. Рекомендуется обеспечить наклон воздушного ножа 10° в направлении, противоположном движению конвейера.

Предварительный нагрев необходим для:

| Тип печатной платы | Температура на печатной плате |

|---|---|

| Односторонняя или гибкая | 80-90 °С |

| Двухсторонняя | 90-120 °С |

| Многослойная (до 4-х слоев) | 105-120 °С |

| Многослойная (более 4-х слоев) | 110-130 °С |

Выбор температуры предварительного нагрева зависит от конструкции печатных плат, а также от температуры испарения растворителя и температуры, необходимой для активации флюса. Для флюсов на спиртовой основе общепринятыми являются определенные режимы.

При выборе температуры предварительного нагрева нужно использовать температуру предварительного нагрева, рекомендованного производителем флюса. Эту информацию легко найти в технических данных на конкретный флюс. При использовании флюсов на водной основе необходимо увеличить температуру предварительного нагрева до 130–150 °С (на печатной плате) для полного испарения воды. Особенное внимание следует уделить тщательному подогреву при работе с многослойными печатными платами, который должен обеспечить качество пайки сквозных металлизированных отверстий. Изменение температуры на стадии предварительного нагрева должно осуществляться со скоростью не более 2 °С/сек. В случае недостаточного прогрева и неполного удаления растворителя флюса при пайке происходит выделение газов в волну припоя, это ухудшает смачивание и может приводить к непропаям выводов компонентов.

Флюсы на водной основе требуют бОльшей энергии испарения: 531 кал/грамм против 167 кал/грамм для изопропилового спирта. Поэтому необходима температура предварительного нагрева немного больше. Положительный эффект этого обнаруживается при пайке волной бессвинцового припоя. Расчеты (см. Таб. 2.) наглядно показывают, что использование флюсов на водной основе уменьшает термоудар ΔT на печатную плату на 20-30 °C.

Табл. 2. Расчет величины термоудара при пайке свинцовыми и бессвинцовыми припоями

| Название процесса пайки | Пайка волной свинцового припоя | Пайка волной свинцового припоя | Пайка волной бессвинцового припоя |

|---|---|---|---|

|

Сплав |

Sn/Pb |

Sn/Pb |

Flouwtin 07 |

|

Тип флюса |

Спиртовой |

Водный |

Водный |

|

Температура пайки |

250 °C |

250 °C |

260 °C |

|

Температура предварительного нагрева |

100 – 120 °C |

130 – 150 °C |

110 – 130 °C |

|

Разница между температурами пайки и предварительного нагрева (термоудар) |

100 – 150 °C |

90 – 110 °C |

150 – 140 °C |

В современных условиях при пайке печатных плат с применением компонентов поверхностного монтажа применяются установки с двойной волной припоя. В этих установках первая волна турбулентная, высокая, но узкая «чип-волна», ее давление подбирают таким образом, чтобы не допустить смывания компонентов и обеспечить смачивание всех выводов. Вторая волна ламинарная, спокойная и широкая удаляет избытки припоя и завершает образование галтелей. Некоторые установки дополнительно оборудованы дешунтирующим воздушным ножом. Узкий поток горячего воздуха, движущийся с большой скоростью, сдувает излишки припоя. Температура в зоне пайки может устанавливаться в пределах от 235 до 260 °С. Более низкая температура пайки позволяет уменьшить градиент температур между зоной предварительного нагрева и зоной пайки, минимизируя термоудар на электронные компоненты. Более высокая температура 260 °С, как правило, устанавливается при пайке многослойных печатных плат и при бессвинцовой технологии.

Для установки высоты волны припоя (ламинарной) рекомендуется использовать тестовые термоустойчивые стеклянные платы со шкалой 10 мм. Используя тестовую плату, можно отрегулировать давление волны и время контакта печатной платы с волной припоя.

При оптимальной высоте волны припой должен покрывать 1/3 толщины печатной платы. Выставьте максимальную высоту чип-волны, но так, чтобы припой не затекал на верхнюю сторону печатной платы, время контакта с чип-волной не должно превышать 1 сек.

Охлаждение осуществляется со скоростью от 2 до 5 °С/сек с целью предотвращения теплового удара по компонентам и печатным платам.

При пайке волной время контакта платы с волной определяется шириной области контакта между волной припоя и нижней стороной платы, а также скоростью транспортировки. Для обеспечения хорошего качества паяных соединений необходимо обеспечить суммарное время пайки в пределах от 2,5 до 4 сек. Время контакта с припоем также зависит от температуры пайки. Например, при температуре 250 °С обычно достаточно 2,5 сек, а при 235 °С время пайки необходимо увеличить до 3,5 сек.

Рис. 2. Типичный профиль пайки двойной волной припоя

Пайка волной – технологическая операция сборочно-монтажных работ, на которую переход на бессвинцовые припои окажет наиболее сильное воздействие. Каждому технологу придется рассматривать влияние перехода на бессвинцовые припои на существующий техпроцесс.

Опыты по пайке волной с бессвинцовыми припоями показали, что необходимо рассмотрение следующих вопросов: учащение возникновения перемычек припоя, отслаивание галтели, отслаивание контактной площадки или разрыв соединения, увеличение провисания печатной платы, размывание паяльной ванны, потенциальная опасность размывания медных проводников.

Паяльные ванны, волнообразователи и прочая оснастка, используемая при пайке волной традиционными припоями, не может применяться при пайке бессвинцовыми припоями. Это связано с тем, что из-за высокого содержания олова в припое будет наблюдаться разрушение материала (нержавеющей стали).

Альтернативными материалами для изготовления узлов установок могут быть титан, хастелой (коррозионностойкий никелевый сплав), керамика, чугун. Другим вариантом может быть покрытие поверхностей деталей различными материалами: керамикой, эмалями, краской, а также пассивация.

Изменения также должны быть внесены в конструкцию волнообразователей. Дело в том, что бессвинцовые припои окисляются в значительно бОльшей степени, чем традиционные. Поэтому сток припоя из рабочей зоны волны в ванну может быть затруднен. Конструкции волнообразователей должны быть изменены для обеспечения беспрепятственного стока припоя в ванну.

Припой является одним из основных материалов, используемых в процессе пайки волной припоя. Выбор сплава припоя осуществляется в зависимости от следующих условий:

Выбирайте изначально более чистый припой, он будет содержать меньше примесей и дольше будет их набирать, работать более стабильно и обеспечивать качественную пайку с высокой повторяемостью.

Применение высокочистого припоя позволяет минимизировать образование шлама и количества дефектов в процессе пайки, а также значительно увеличивает его срок службы.

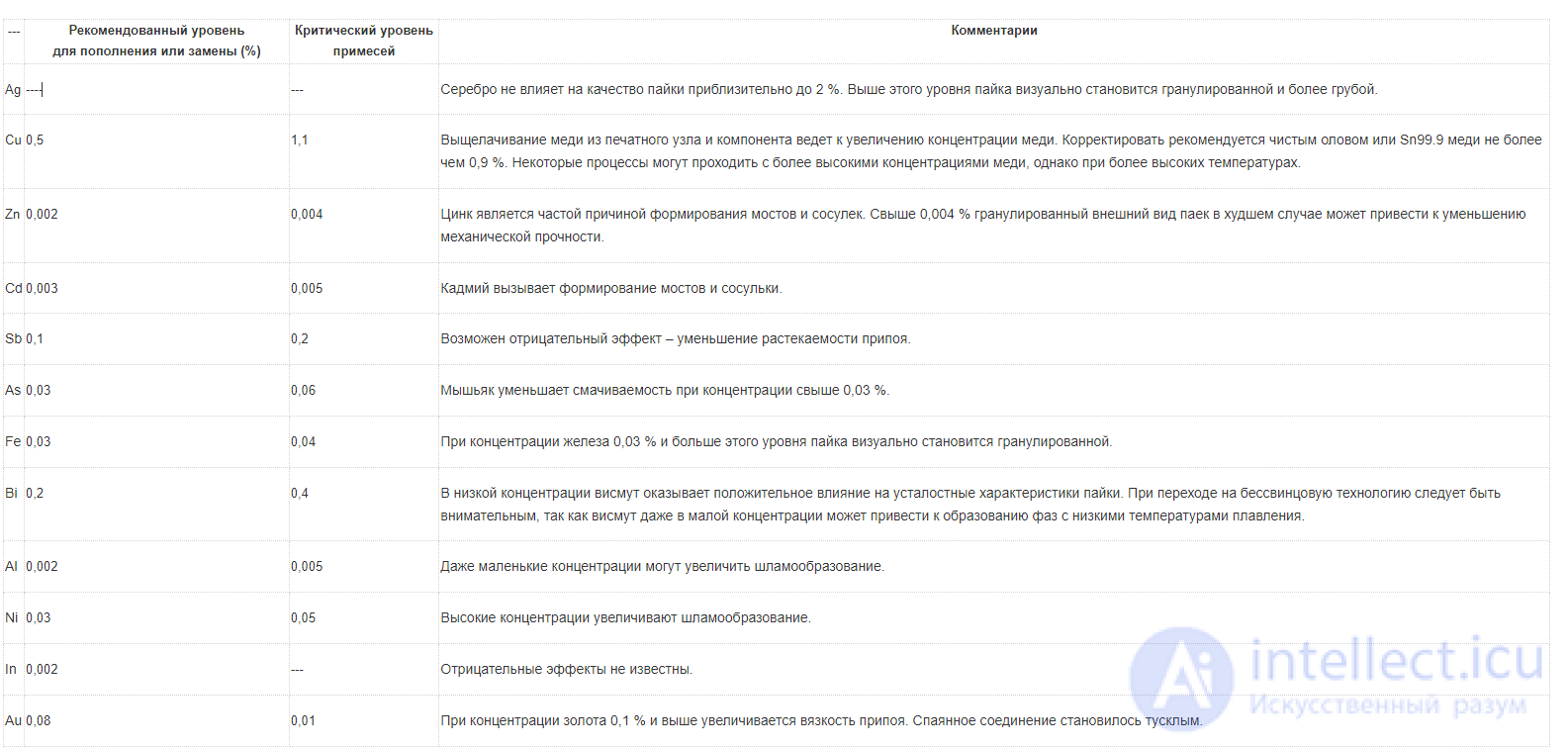

В процессе пайки волной припоя состав припоя постоянно меняется, в основном снижается содержание олова. Кроме того, припой насыщается примесями. Увеличение количества дефектов, появление матовых и пористых паяных соединений свидетельствуют о загрязнении припоя примесями. Примеси оказывают влияние на текучесть припоя, припой становится более вязким, появляются перемычки и сосульки припоя, что приводит к дорогостоящим и трудоемким ремонтным работам.

Для достижения высоких результатов пайки необходима организация эффективного контроля примесей в припое.

Контроль примесей осуществляется путем химического анализа припоя. Проверка включает:

Табл. 3. Влияние примесей в припое на образование дефектов

Результаты анализа должны содержать процентно-весовые доли следующих элементов: Cu, Ag, Au, Zn, Al, Cd, Sb, As, Bi, Fe, Ni, P. Точность измерений должна составлять 0,001 %.

Если степень загрязнения припоя для пайки превышает установленные нормы, то следствием этого являются дефекты пайки. В связи с этим на предприятиях внутренними нормативами должны быть установлены допустимые максимальные степени загрязнения припоя и определена периодичность анализа припоя.

При превышении хотя бы одного из предельно допустимых показателей по примесям ванна для пайки считается непригодной для использования.

В очень редких случаях необходима полная замена содержимого ванны, как правило, замене подвергается лишь часть припоя. Превышение допустимого предела для каждого элемента примеси (А) может быть определено по формуле: А = ((С – В) / В) * 100 %, где С – результат анализа, В – допустимое значение.

В результате удвоения полученного результата определяется количество припоя, подлежащего замене, при этом степень загрязнения ванны по данной примеси уменьшается до 50 % предельно допустимого значения.

Чтобы альтернативный припой стал признанной заменой свинцовосодержащего, он должен удовлетворять следующим требованиям:

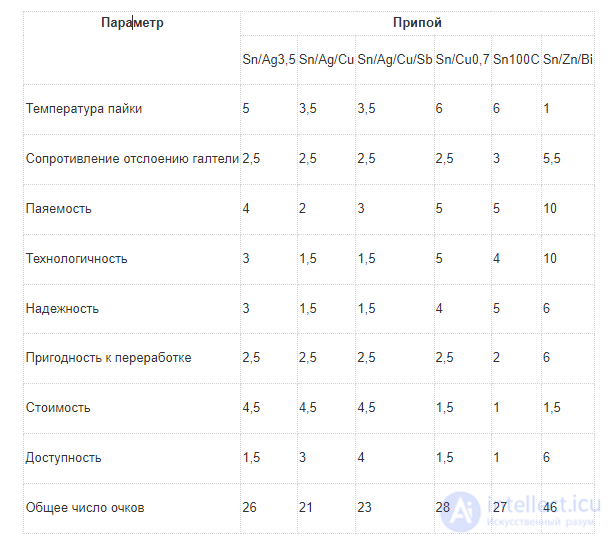

Международный исследовательский институт олова основал технологический центр пайки бессвинцовыми припоями (SOLDERTEC) для распространения передовой информации и сужения выбора припоев. (в Таб. 4 ) приведена оценка, выполненная SOLDERTEC, некоторых бессвинцовых припоев по различным параметрам по десятибалльной шкале («1» – хорошо, «10» – плохо).

Табл. 4. Сравнение припоев (по данным SOLDERTEC)

Выбор сплава Sn/Cu0,7 для пайки волной во многом объясняется его невысокой стоимостью и доступностью.

Табл. 5. Наиболее популярные свинецсодержащие и бессвинцовые сплавы, используемые для пайки волной

Процесс пайки волной —достаточно грязный технологический процесс:загрязнение систем пайки флюсами, плюс попадание на них частиц шлама приводит к быстрому появлению сильных загрязнений. А испарение растворителей флюсов при предварительном нагреве и выгорании компонентов флюса при контакте с волной припоя приводят к появлению трудноудаляемых загрязнений. Часто в системах групповой пайки используют рамки и подплатники – их необходимо мыть регулярно, так как не отмытый подплатник может привести к серьезным изменениям в параметрах технологического процесса. Не рекомендуется промывать системы групповой пайки растворителями для флюса, так как зачастую эти растворители произведены на основе изопропилового спирта. Во-первых растворители имеют низкую точку вспышки – они огнеопасны и взрывоопасны. Во-вторых растворитель для флюса хорошо удаляет незаполимеризованные остатки флюса, а заполимеризованные — сложнее.

Перед сменой флюса произведите очистку оборудования: ванны для флюса, пенных или распылительных флюсователей, устройство контроля плотности флюса, пальцев, палет, поддонов с помощью рекомендуемого растворителя. Если после начала работы флюс изменил оттенок цвета, значит очистка оборудования была произведена плохо, и произошло загрязнение флюса материалами, которые использовались раньше или другими загрязнениями.

Для очистки оборудования групповой пайки рекомендуется использовать специальные промывочные жидкости на водной основе.

Основная функция отмывки печатных узлов – удаление остатков жидких флюсов, которые в процессе эксплуатации электронной аппаратуры могут оказать негативное воздействие на надежность печатных узлов. В современной технологии сборки печатных узлов наибольшее распространение получили процессы с применением флюсов, не требующих отмывки после пайки. К таким флюсам можно отнести канифольные флюсы и флюсы с низким содержанием твердых веществ. Эти флюсы обычно не требуют удаления остатков после пайки при эксплуатации аппаратуры в нормальных климатических условиях, однако в некоторых случаях может возникать такая необходимость.

При использовании жидкого флюса вся плата покрывается флюсом и его остается достаточно много. Также есть вероятность, что не весь флюс пройдет термообработку, и останутся жидкие остатки флюса. Отмывка обеспечит не только эстетичный вид печатных узлов после пайки и позволит использовать влагозащитное покрытие, но и обеспечит надежную эксплуатацию изделия. Остатки канифольных флюсов и флюсов с низким содержанием твердых веществ состоят из:

В качестве активаторов обычно используются органические кислоты и галогенные соединения. Последние обладают свойствами ионов. Остатки таких флюсов не удаляются водой или спиртом. Широко применяемая спиртобензиновая смесь тоже обладает крайне низкой эффективностью – плохо удаляются остатки флюсов с низким содержанием твердых веществ, не удаляются ионные водорастворимые компоненты (остатки активаторов, минеральные соли, остатки травильных растворов и электролитов).

Эффективную отмывку печатных узлов после пайки от всех типов загрязнений могут обеспечить только промывочные жидкости, специально разработанные для этих целей.

Табл. 5. Рекомендации Zestron по удалению остатков флюсов Indium после оплавления

+ – легко удаляется при стандартных режимах;

0 – удаляется, необходим подбор режимов;

n – нет данных, испытания не проводились;

- – не удаляется.

Селективная пайка – метод пайки, при котором воздействию припоя подвергаются только места определенных будущих паяных соединений. Метод применяется в технологии монтажа в отверстия. Селективная пайка позволяет осуществлять пайку отдельных компонентов, не воздействуя на остальные.

Селективная пайка подобна пайке волной припоя, однако волна имеет малые размеры и воздействует только на область будущего соединения. Процесс может быть организован двумя способами: с помощью одного сопла, перемещаемого по программе, либо с помощью оснастки, образующей волны в местах всех паяных соединений. Первый метод более гибок и предпочтителен для мелкосерийного производства, второй метод обладает высокой производительностью, но отличается высокими начальными затратами при запуске нового изделия.

В настоящее время селективная пайка получает все большее распространение благодаря тому, что на современных платах количество компонентов, монтируемых в отверстия, невелико, и пайка волной становится нецелесообразной. Селективной пайкой также может считаться контактная пайка роботами.

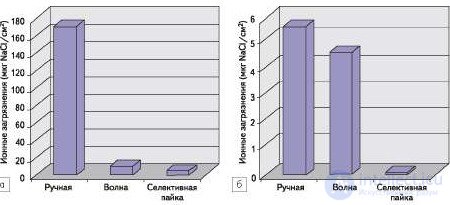

Результаты одного из исследований остатков ионных загрязнений после пайки приведены на рис. 13.

Статью про технология пайки радиоэлементов я написал специально для тебя. Если ты хотел бы внести свой вклад в развитие теории и практики, ты можешь написать коммент или статью отправив на мою почту в разделе контакты. Этим ты поможешь другим читателям, ведь ты хочешь это сделать? Надеюсь, что теперь ты понял что такое технология пайки радиоэлементов, ручная пайка, пайка воной припоя, селективная пайка и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Конструирование и проектирование электронной аппаратуры

Комментарии

Оставить комментарий

Конструирование и проектирование электронной аппаратуры

Термины: Конструирование и проектирование электронной аппаратуры