Лекция

Сразу хочу сказать, что здесь никакой воды про технология изготовления интегральных микросхем, и только нужная информация. Для того чтобы лучше понимать что такое технология изготовления интегральных микросхем, технология изготовления печатных плат, характеристики толстопленочных микросхем, характеристики тонкопленочных микросхем , настоятельно рекомендую прочитать все из категории Конструирование и проектирование электронной аппаратуры.

Под интегральной схемой (ИС) понимается электронное устройство, имеющее высокую плотность компоновки элементов электрической схемы, в котором все или часть элементов сформированы и электрически соединены между собой на одном полупроводниковом кристалле или диэлектрической подложке.

ИС представляет собой многокомпонентное тело из слоевых композиций на поверхности или в приповерхностном слое твердого тела (полупроводника). Ее харатеристики определяются свойствами тонких слоев различных материалов, которые в свою очередь во многом зависят от условий их формирования, последовательности и вида технологических операций.

Вопросы разработки и производства ИС рассматриваются в новой отрасли науки и техники -микроэлектронике, изучающей технологические, физические конструктивные особенности электро- и радиоэлементов с размерами не более 1 мкм хотя бы по одной координате.

Наиболее важной проблемой при создании микросхем является разработка элементов и совместимых друг с другом материалов со стабильными и воспроизводимыми характеристиками тонких слоев, а также последовательности технологических операций формирования многослойной структуры, при которой последующие операции не оказывают вредного влияния на характеристики ранее сформированных слоев.

В зависимости от способа создания пленочных композиций микросхемы делятся на два класса — гибридные интегральные схемы (ГИС) и полупроводниковые интегральные схемы (ИС).

Гибридная интегральная схема — микроминиатюрное электронное устройство, элементы которого нераздельно связаны конструктивно, технологически и электрически на поверхности диэлектрической (стеклянной, керамической) подложки. В технологии ГИС пассивные элементы (резисторы, проводники, контактные площадки, конденсаторы, диэлектрические и изоляционные слои) изготовляют в одном технологическом цикле в виде металлических и диэлектрических пленок на поверхности подложки. Активные компоненты (диоды, транзисторы), а при необходимости также микроминиатюрные дискретные пассивные компоненты (конденсаторы, катушки индуктивности и т. п.) монтируются на поверхности подложки и соединяются с другими элементами.

В зависимости от технологического процесса формирования пассивных элементов гибридные схемы подразделяются на тонкопленочные и толстопленочные.

Тонкопленочная технология — последовательное нанесение на общее основание тонких (менее 1-2 мкм) пленочных проводников, контактов, резисторов, изоляторов армированием микрогеометрии элементов и их соединений (топологический рисунок) или в процессе осаждения с помощью трафаретов (масок), а также с помощью вного локального травления сплошных слоев материалов.

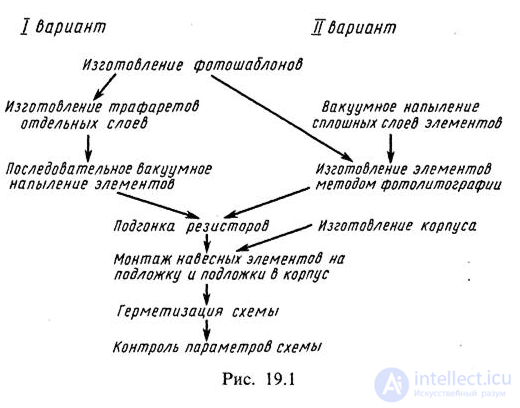

Последовательность технологических операций при изготовлении тонкопленочных ГИС по двум вариантам приведена на рис. 19.1.

Толстопленочная технология — последовательное нанесение через сетчатые трафареты и вжигание в керамические подложки паст резистивного, проводящего и диэлектрического назначения.

Проводящие и резистивные пасты представляют собой смесь мелкодисперсного металлического порошка, стекла, выполняющего роль постоянного связующего, и органических жидкостей, обеспечивающих вязкость смеси. Металл обеспечивает образование проводящих (серебро, золото, платина, палладий и их сплавы) или резистивных (благородные металлы и их композиции с оксидами) дорожек.

Пасты для изоляционных слоев представляют собой смесь стекла и органических жидкостей.

Сетчатые трафареты имеют очень малый размер ячеек (порядка 50 мкм). В соответствии с необходимой топологией схемы на некоторых участках трафарета ячейки заполняются эмульсией, пигментной бумагой или фоторезистом, предохраняющими подложку от попадания пасты на эти участки. Нанесение пасты производится перемещающимся ракилем. Вначале наносится проводящая паста для создания соединительных порошков, обкладок конденсаторов, контактных площадок. Паста высушивается, а затем вжигается при температуре 750- 950 °С. Затем через другой трафарет наносится резистивная паста, которая вжигается при меньшей температуре Аналогично наносится и вжигается диэлектрическая паста для образования диэлектрического слоя в толстопленочных конденсаторах и в местах пересечения проводников.

После формирования топологии последовательность других технологических операций аналогична процессам изготовления тонкопленочных схем.

Полупроводниковые (твердотельные) интегральные схемы получают путем целенаправленного локального изменения свойств материала полупроводниковой подложки, легированной примесью.

Добавлением примесей в строго определенных местах и количествах можно изменять проводящие характеристики в материале подложки из полупроводников кремния и германия в очень широком диапазоне — практически от проводника до изолятора. Это свойство используется для получения в кристаллах как активных, так и пассивных элементов. Изменение свойств происходит лишь в небольшом слое кристалла, равном нескольким микрометрам и называемом р—n-переходом, где смыкаются две зоны с различной проводимостью — дырочной и электронной. Остановимся на этом подробно.

Химические элементы кремний и германий имеют на внешней электронной оболочке четыре электрона, т. е. их валентность равна четырем. Известно, что атом имеет более устойчивое состояние, когда на его внешней оболочке находится восемь электронов. При низких температурах в кристаллах полупроводника все электроны связаны с атомами (подвижных электронов нет), и кристалл представляет собой изолятор.

При повышении температуры полупроводника отдельные электроны отрываются от атомов, становятся подвижными и могут создавать электрический ток в кристалле, когда к нему прикладывается напряжение. При удалении электрона из атома в оболочке атома образуется свободное место-дырка. Свободные электроны дырки беспорядочно перемещаются по кристаллу.

При включении такого кристалла в электрическую цепь наблюдается упорядоченное движение электронов от отрицательного полюса к положительному. При стрече свободного электрона с дыркой они рекомбинируют и их движение прекращается. Такая проводимость назыется собственной проводимостью полупроводника.

Если в кристалл кремния или германия ввести небольшое количество, например, алюминия, то проводимость легированного им кристалла будет, в основном, дырочной. Такой кристалл называется полупроводником р-типа.

При введении в кремний и германий, например, мышьяка, получим полупроводник с электронной проводимостью, называемый полупроводником р-типа.

В кристалле полупроводника можно создать с помощью локального легирования одновременно две зоны: p-типа и n-типа. Границу между ними называют р — п-переходом, который может выполнять функции диода.

Создавая разнообразные комбинации р— n-переходов получают элементы — диоды, транзисторы, резисторы и т. п. Сочетания любого числа элементов образуют желаемую схему, а так как все они являются составными частями одного кристалла полупроводникового материала, то получается полностью монолитная твердотельная структура.

Базовой технологией создания полупроводниковых ИС является эпитаксиалъно-планарная технология, по которой поверхность полупроводниковой монокристаллической пластины вначале окисляют. Затем осуществляют локальное травление оксида слоя и через вскрытые в нем окна производят легирование полупроводника. Легирующие примеси диффундируют в подложку из газовой фазы при высокой температуре. Последующим окислением окна снова закрываются. Повторяя технологические операции окисления, селективного травления и диффузии различных примесей, можно реализовать различные схемные элементы: диоды, транзисторы, сопротивления и емкости. Однако емкостные элементы в связи с их большой площадью и высокой стоимостью технологических операций в ИС практически не применяют. На одной пластине монокристалла полупроводника диаметром около 100 мм формируется одновременно до нескольких тысяч ИС.

Последующими операциями технологического процесса являются: получение вакуумным напылением или фотолитографией металлических проводников, которые соединяют элементы схемы, и контактных площадок, отбраковка пластин по параметрам отдельных ИС, разрезка пластины на отдельные ИС, монтаж ИС в корпусе, соединение контактных площадок с выводами корпуса, герметизация.

Выбор конструкции и технологии изготовления интегральных схем обусловливается технико-экономическими соображениями. Толсто- и тонкопленочная технологии отличаются широкими возможностями реализации схем по точности элементов. Кроме того, они характеризуются сравнительно низкой стоимостью подготовки производства. На их базе можно изготовлять широкую номенклатуру схем малых серий (специальных ГИС).

Преимущественное использование тонкопленочной технологии в производстве прецизионных схем объясняется возможностью достижения более высокой разрешающей способности, точности и стабильности элементов схем.

Толстопленочная технология отличается несколько меньшим циклом подготовки производства и менее сложным технологическим оборудованием. Она используется для получения сравнительно несложных схем в устройствах числового программного управления, ЭВМ и др. Для получения ГИС толстопленочная технология в ряде случаев обладает преимуществами по сравнению с тонкопленочной.

Технологию полупроводниковых ИС применяют для изготовления изделий массового производства — цифровых схем ЭВМ, микропроцессоров, электронных часов, счетных машин и т. п.

Ряд технологических операций трех основных видов технологии изготовления интегральных микросхем по своей физической природе аналогичен, несмотря на различия используемых материалов и оборудования.

Получение элементов с малыми геометрическими размерами и высокой точностью связано с применением процессов фотолитографии, без которой немыслима микроэлектроника.

Фотолитография — совокупность фотохимических процессов, основанных на использовании светочувствительных полимеров (фоторезистов), изменяющих свои первоначальные свойства под действием излучения (ультрафиолетового, электронного, рентгеновского). Ее цель — создать в слое фоторезиста «окна» заданных размеров и формы для доступа травителя к расположенной. Под этим слоем полупроводниковой или диэлектрической подложке.

В зависимости от характера изменения свойств при облучении фоторезисты делятся на позитивные и негативные. Позитивные фоторезисты — полимеры, которые в обычном состоянии стойки к действию растворителей и травителей, а под действием излучения разрушаются и легко смываются растворителями. Негативные фоторезисты в обычном состоянии легко растворяются, но под действием излучения становятся нерастворимыми и стойкими к действию различных травителей. Фоторезисты должны обладать высокой разрешающей способностью, т. е. обеспечивать воспроизводство изображения миниатюрного элемента.

На рис. 19.2 приведена последовательность основных операций при фотолитографии рисунка микросхем. Фотолитография может быть последовательной, селективной и обратной.

В процессах фотолитографии используют фотошаблон- трафарет, через который производят облучение фоторезиста. От точности его изготовления в первую очередь зависит точность изготовления элементов микросхем. Фотошаблон представляет собой фотоснимок рисунка элементов микросхемы (фотооригинала).

Фотошаблоны, выполненные на фотопластинках, называют жесткими, а на фотопленке — гибкими.

Для крупносерийного производства, при котором изготовляется большое количество отпечатков, с эталонного фотошаблона снимаются износостойкие рабочие копии.

Фотошаблоны должны иметь геометрический рисунок с допусками на размеры элементов в пределах от ± 1 до + 5 мкм для гибридных интегральных схем и долей микрометра для полупроводниковых ИС. Учитывая, что полупроводниковая подложка представляет собой пластину диаметром 50 или 100 мм, а отдельная микросхема является элементом квадратной формы со стороной 2 — 3 мм, рисунок схемы на фотошаблоне мультиплицируется.

При изготовлении интегральных микросхем обычно требуется комплект из нескольких фотошаблонов с различными взаимно дополняющими друг друга рисунками. Для получения фотошаблона специальными редукционными камерами с помощью высокоразрешающей оптики и специальных фотопластин, фотопленки, имеющих высокую чувствительность и разрешающую способность, фотографируют оригинал, представляющий собой увеличенный во много раз чертеж топологии микросхемы.

Оригиналы изготовляют на координатографах с погрешностью расположения линий ± 50 мкм. В последнее время на смену координатографам в производстве полупроводниковых интегральных схем пришли программно-управляемые микрофотонаборные установки, в которых непосредственно на фотопластине набирается топологический рисунок путем засветки через диафрагмы с отдельными элементами прямоугольной формы.

Для нанесения фоторезиста на пластину существуют следующие способы: центрифугирование, пульверизация, вытягивание из раствора, напыление в электростатическом поле, накатка валиком, полив.

В основном используется метод центрифугирования, при котором фоторезист тонкой струей льется в центр вращающейся подложки. Частота вращения центрифуги зависит от вязкости фоторезиста и подбирается экспериментально. Для нанесения тонких пленок фоторезиста (менее 1 мкм) время процесса составляет 20-30 с. При центрифугировании толщина слоя выдерживается с допуском ±10%.

При методе пульверизации можно проводить контроль толщены пленки фоторезиста в широких интервалах (от 0,35 до 20 мкм). Кроме того, пульверизация обеспечивает ородность толщины слоя и сравнительно малый расход фоторезиста.

Метод полива применяют для создания толстых слоев фоторезиста (10-20 мкм).

Сушка фоторезиста должна обеспечить определенную ориентацию молекул фоторезиста и удаление растворителя. Ее проводят при температуре 80-100°С.

Совмещение фотошаблонов осуществляют базовым и визуальным методами. Визуальный метод основан на совмещении реперных знаков (обычно крестов), расположенных на фотошаблонах в одном и том же месте. Базовый метод заключается в ориентации фотошаблона по двум базовым плоскостям или двум цилиндрическим поверхностям.

Экспонирование фоторезиста осуществляют контактным и проекционным способами.

Проявление фоторезиста заключается в удалении с поверхности подложки (после экспонирования) ненужных его участков. Для повышения стойкости защитного рельефа фоторезиста производится его задубливание — вторичная сушка при более высокой температуре (с целью удаления остатков проявителя) и дальнейшая тепловая полимеризация фоторезиста.

Весьма ответственной является операция травления основного слоя. При химическом травлении важен подбор состава травителя, его концентрация и температура. Эти факторы влияют на размер бокового под-трава, и неправильный выбор параметров проявителя может вызвать боковой подтрав, равный толщине стравливаемого слоя, т. е. порядка 1 мкм.

Метод ионного травления основан на использовании пучка положительных ионов с высокой кинетической энергией для разрушения материала в местах, подвергающихся травлению. Поскольку ионы бомбардируют подложку перпендикулярно ее поверхности, эффекта подтравливания не возникает и точность получения заданной конфигурации элементов микросхем повышается. Ионное травление позволяет полностью сохранить точность рисунка, полученного на фоторезисте.

Тонкие пленки металлов, полупроводников и диэлектриков широко используют в технике, например в качестве антикоррозионных и декоративных покрытий, в микроэлектронике, в оптике и др.

Такие пленки можно получать химическим и гальваским способами, разбрызгиванием расплавленного металла, газотранспортным, вакуумным способами и т. д. В микроэлектронике тонкие пленки формируют на оверхности диэлектрических подложек (различных сте-керамике) или полупроводниковых пластин. При этом преимущественно используется напыление в вакууме и термическое осаждение из газовой среды.

Напыление в вакууме основано на нагреве в вакууме исходного материала или композиции материалов до температуры, при которой средняя кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности и распространения в окружающем пространстве. Температурой испарения считается температура, при которой давление собственных паров становится равным 1,33 Па (10ˉ2 мм рт. ст.). При этой температуре давление паров испаряемого материала становится равным или на несколько порядков большим давления остаточных газов в вакуумной камере. Благодаря низкому давлению остаточных газов «горячие» молекулы и атомы испаряемого материала (особенно металла) не могут легко вступать в химическое взаимодействие с кислородом или азотом.

Испаренные частицы материала в вакууме распространяются прямолинейно и при соударении с поверхностью подложки образуют тонкую пленку.

На рис. 19.3 представлены схемы различных установок для получения тонких пленок.

Методы испарения различных материалов в вакууме различаются по способам нагрева испаряемого материала.

Наиболее простым является термическое испарение (рис. 19.3, а), когда испаряемый материал помещается на ленту из вольфрама, молибдена или другого тугоплавкого материала и через нее пропускают электрический ток силой в десятки и сотни ампер. В результате лента разогревается, материал испаряется. Такой метод применяют для материалов, имеющих температуру испарения не выше 2000-2200 °С. При нагреве испаряемый материал не должен разлагаться или вступать во взаимодействие с материалом испарителя. Компоненты сплавов или композиций должны иметь близкое друг к другу давление паров при температуре испарения. В противном случае на подложке вместо пленки сплава получится ряд слоев из отдельных материалов (по степени их летучести).

Нагрев пучком электронов (рис. 19.3,б), получаемым в электронной пушке, используется для испарения тугоплавких материалов — вольфрама, ниобия, рения и др. Он не применяется для испарения диэлектриков, так как на них быстро возникает отрицательный заряд, отражающий пучок электронов. Нагрев выполняют в водоохлаждаемом медном тигле. При этом электронный пучок фокусируется электростатическим или магнитным полем на середину испаряемого материала, который разогревается до точки испарения. Тигель благодаря охлаждению остается почти холодным и химически не реагирует с испаряемым веществом. Используют также тигли из тугоплавкой керамики.

Катодное распыление материалов (рис. 19.3, б) в отличие от методов термического испарения осуществляется за счет энергии положительных ионов, образующихся в тлеющем разряде и бомбардирующих катод, изготовленный из распыляемого материала. С помощью катодного распыления получаются пленки тугоплавких материалов, различных сплавов, диэлектриков.

Катодное распыление осуществляется следующим образом. Вакуумную камеру откачивают до давления

1,3-10ˉ3 Па, затем в нее впускают инертный газ - обычно аргон - до давления 1,3 Па. Между анодом и катодом прикладывается высокое напряжение и возбуждается тпеющий разряд. Положительные ионы аргона, ускоряясь, выбивают из катода частицы испаряемого материала.

Ионн о-плазменное распыление (рис. 19 3, г) — метод получения резистивных, проводящих и диэлектрических пленок, при котором распыление осуществляется бомбардировкой материала мишени ионами из газового разряда, формируемого между катодом и независимым анодом. Отличительной чертой его является высокий вакуум, что обеспечивает получение более чистых пленок. Электрические цепи разряда и распыления развязаны. Наиболее часто используется схема ион-но-плазменного распыления, при которой плазма генерируется в ионизационной вспомогательной камере, откуда сформированный сильным магнитным полем узкий пучок ионов направляется в главную камеру с расположенной в ней мишенью, имеющей потенциал, достаточный для ускорения ионов до энергий, необходимых для распыления материала мишени.

Реактивное распыление (рис. 19.3,д) предусматривает введение в среду тлеющего разряда реактивного газа (кислорода, монооксида углерода и др.), что позволяет получать пленки с заданными свойствами, а также пленки химических соединений основного материала с газом. Окисление или азотирование распыляемого материала происходит на поверхности мишени или в процессе формирования пленки.

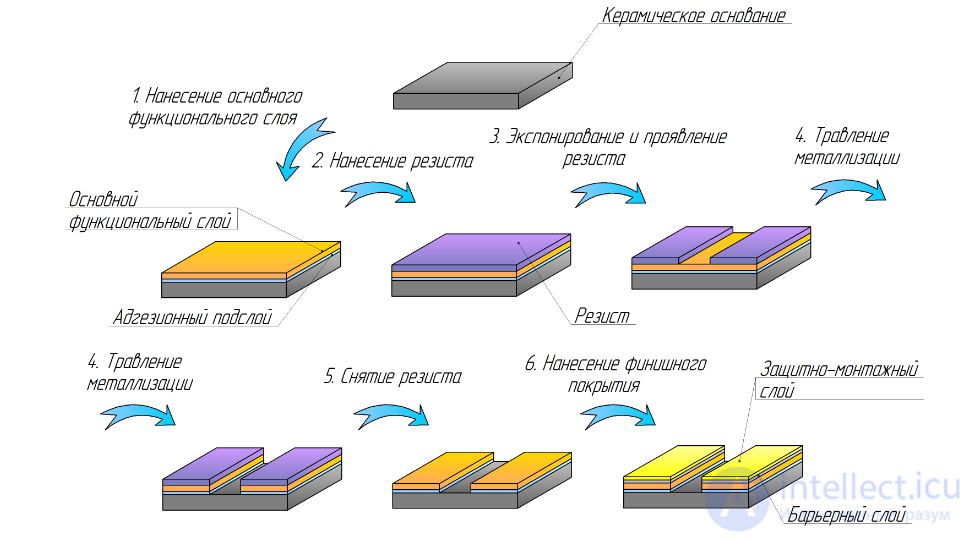

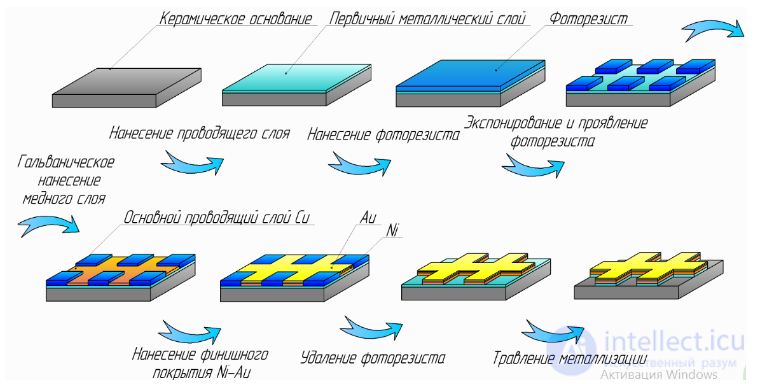

Изготовление плат по тонкопленочной технологии на сегодняшний день получило очень широкое распространение в производстве микро- и наноэлектроники.

При тонкопленочной технологии, на керамическое основание осаждается адгезионный и основной функциональный слой. Осаждение слоев может быть произведено PVD (Physical Vapor Deposition), CVD (Chemical Vapor Deposition) или ALD (Atomic Layer Deposition) методами. Наиболее часто применимы PVD методы осаждения тонких пленок, как наиболее простые в реализации и производительные. Недостатками CVD и ALD, в свою очередь, является малая скорость осаждения материала и низкая производительность.

После осаждения основного функционального слоя, в случае, если его толщина не достаточна для конечного изделия, производится его гальваническое наращивание материала.

Для формирования рисунка топологии при дальнейшем химическом травлении, проводится процесс литографии. Химическое травление проводящего и адгезионного слоя осуществляется в специальных травителях.

Последним этапом является нанесение финишного покрытия для защиты поверхности металлизации от окисления, сохранение паяемостии придания товарного вида готовой продукции.

Схема нанесения металлизации

Технологический процесс состоит из следующих этапов:

1. Формирование на керамической подложке пленки требуемого материала (покрытие может быть однослойным или многослойным). Чаще всего производится формирование двухслойного покрытия - тонкая пленки адгезионного подслоя и пленка основного функционального слоя;

2. Нанесение фоторезиста на сформированный слой;

3. Экспонирование и проявление фоторезиста;

4. Химическое травление осажденного основного функционального покрытия;

5. Удаление фоторезиста с поверхности платы;

6. Нанесение финишного покрытия.

Благодаря тонкопленочной технологии появилась возможность изготовления тонкопленочных активных и пассивных элементов, что позволило уменьшить габариты конечных изделий электроники и повысить их быстродействие.

В качестве подложек используется керамика AlN (нитрид алюминия) и Al2O3 (поликор BK100);

Для формирования топологии используются проводящие материалы. Наиболее часто используемые: Cu, Al. Благодаря тонкопленочной технологии, возможно формирование оптически прозрачных проводящих пленок ITO (In-SnOxide).

Активные и пассивные элементы формируются из различных диэлектрических и проводящих материалов.

В качестве материалов финишного покрытия могут использоваться металлы, металлические сплавы и органические соединения. Наиболее широко применяются покрытия припоем c выравниванием воздушным ножом (Hot Air Solder Leveling) покрытие химический никель-иммерсионное золото, иммерсионное серебро, иммерсионное олово, гальванические покрытия.

В зависимости от необходимой точности, расстояния проводник-зазор, подбирается вид резиста и способ литографии. Об этом говорит сайт https://intellect.icu . Наиболее часто применимыми являются фоторезисты и процесс фотолитографии.

- силовые интегральные схемы;

- различные изделия микро- и наноэлектроники;

- термоэлектрические охладители и генераторы;

- ГИС СВЧ и др.

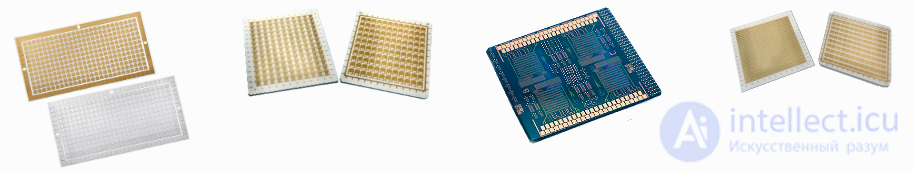

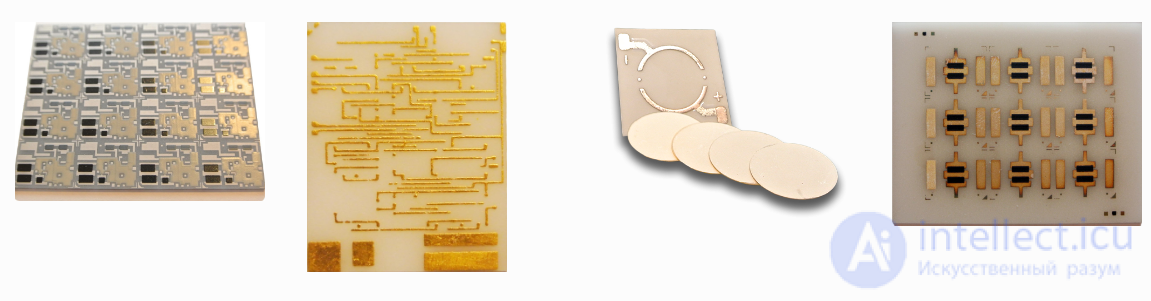

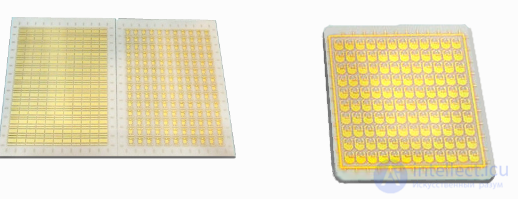

Примеры металлизации по Тонкопленочной технологии :

Толстопленочная технология – является достаточно распространенной технологией нанесения толстых слоев различного назначения, за счет спекания специальных паст с керамической подложкой. Является очень дешевым и производительным методом, позволяющим получать воспроизводимые толстые слои (от 8 мкм) разного назначения.

Технологический процесс состоит из следующих этапов:

В этой технологии применяются как проводящие пасты, используемые для формирования толстых проводящих слоев, так и пасты из диэлектрических и полупроводниковых материалов для формирования резисторов и конденсаторов. Также с помощь этой технологии становится возможным нанесение толсты изоляционных и защитных слоев. Нанесение пасты осуществляется методом трафаретной печати или дозаторами, как ручными, так и автоматическими.

Термообработка включает в себя сушку для удаления из пасты растворителя и непосредственным вжиганием пасты в керамику. Нанесение защитного слоя не производится для ГИС, устанавливаемых в корпус. В качестве защитного слоя используют стекла с низкой температурой размягчения (не более 500С).

|

Характеристика |

Значение |

|

Разрешающая способность (проводник/зазор), мкм |

от 44 до 200 |

|

Используемая керамика |

Al2O3 (ВК-94, ВК-96), AlN, BeO и др. |

|

Используемые пасты |

резистивные, проводящие, диэлектрические, полимерные (защитные) |

|

Толщина слоя пасты, мкм |

от 8 до 100 |

-толстопленочные ГИС;

-толстопленочные активные и пассивные элементы;

-солнечные коллекторы;

-датчики уровня жидкости, давления, положения и пр.;

-датчики ионизирующего излучения;

-различные индукторы;

-термоэлектрические модули;

-твердотельные реле;

-магнитные подшипники.

В микроэлектронике используются два основных вида интегральных микросхем: пленочные и полупроводниковые ИМС.

Пленочные ИМС создаются на диэлектрической подложке путем послойного нанесения пленок различных материалов с одновременным формированием из них микроэлементов и их соединений.

Полупроводниковые ИМС создаются путем локального воздействия на микроучастки полупроводникового монокристалла и придания им свойств, соответствующих функциям микроэлементов и их соединений.

Комбинации этих технологий позволили создать гибридные и совмещенные ИМС, которые компенсируют некоторые недостатки, имеющиеся у пленочных и полупроводниковых ИМС.

Пленочная микросхема – микросхема, все элементы и межэлементные соединения которой выполнены только в виде пленок проводящих и диэлектрических материалов.

Вариантами пленочных микросхем являются тонкопленочные и толстопленочные микросхемы.

Толстопленочная микросхема с толщиной пленок 10—70 мкм, изготавливаемых методом трафаретной печати (сеткографии).

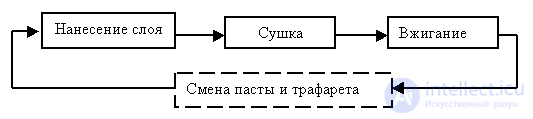

В целом толстопленочная технология состоит из ряда последовательных идентичных циклов, структурная схема которых приведена на рисунке 1.

Рисунок 1 Структурная схема толстопленочной технологии

Рис. . Схема процесса изготовления толстопленочных гибридных интегральных схем

В основе толстопленочной технологии лежит использование дешевых и высокопроизводительных процессов, требующих небольших единовременных затрат на подготовку производства, благодаря чему она оказывается экономически целесообразной и в условиях мелкосерийного производства. Высокая надежность толстопленочных элементов обусловлена прочным (свыше 50 кгс/см2) сцеплением с керамической подложкой, которое достигается процессом вжигания пасты в поверхностный слой керамики.

К тонкопленочным микросхемам условно относят микросхемы с толщиной пленок менее 1 мкм.

Последовательность технологических операций при изготовлении тонкопленочных ГИС по двум вариантам приведена на рис. 19.1.

При изготовлении тонкопленочных микросхем используются многократные процессы напыления (осаждения) различных веществ через трафареты (маски) в вакууме.

Схема ТП содержит следующие этапы:

В технологии тонкопленочных МС используются более сложные методы осаждения материалов:

1) термовакуумное испарение;

2) катодное распыление;

3) ионно-плазменное распыление;

4) высокочастотное распыление;

5) магнетронное распыление;

6) реактивное распыление;

7) методы элионной технологии.

Различие между тонкопленочными и толстопленочными микросхемами количественное – в толщине пленок и, следовательно (другой технологический процесс), качественное – другие свойства элементов.

Существенным недостатком толстопленочных микросхем является нестабильность номинальных значений пассивных микроэлементов и относительно низкая плотность монтажа. Тонкие пленки обеспечивают плотность монтажа до 200 элементов/см3 и высокую точность элементов.

Толстопленочные микросхемы находят широкое применение в аналоговых и цифровых устройствах, требующих высокого коэффициента усиления транзисторов и резисторов с большими значениями номиналов, мощных цифровых регулирующих схемах.

Тонкопленочные технологии находят широкое применение в микро- и наноэлектронике для изготовления изделий магнито-, крио-, оптоэлектроники и для получения широкого круга оптических покрытий различного назначения.

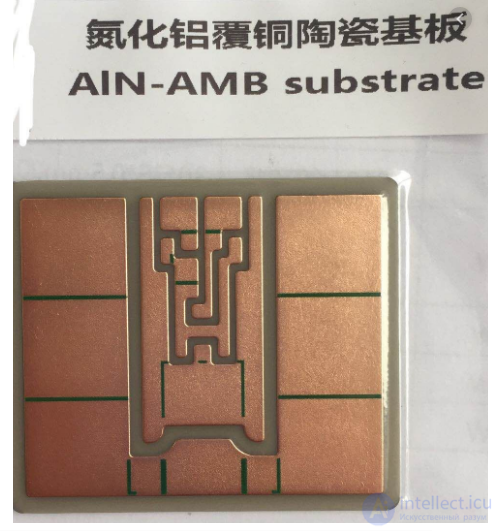

AMB (Active Metal Braze) является одной из наиболее перспективных технологий, предназначенных для формирования толстых пленок. Основной конкурирующей технологией является DBC технология.

Именно в технологии AMB найдено решение проблемы рассогласования КТР меди с керамической подложкой. Согласование КТР достигается за счет формирования между проводящим слоем меди и керамики согласующего слоя, препятствующего возникновению внутренних напряжений в условиях термоциклирования и являющимся также адгезионным подслоем.

Согласующий слой может быть нанесен как PVD или CVD методом, так и с помощью нанесения особых припойных паст.

Основная толщина медной пленки осуществляется за счет гальванического наращивания.

На основной слой металлизации производится нанесение финишного покрытия. Наиболее часто применяемое Ni (от 2 до 10 мкм) - Au (от 0,10 до 0,15 мкм).

Основным недостатком технологии является наличие теплопроводности у согласующего слоя, что ухудшает отвод тепла от проводящего слоя. В связи с чем, рекомендовано использовать керамику на основе нитрида алюминия, из-за ее высокой теплопроводности.

Также в паяном соединении могут образовываться пузыри, уменьшающие теплоотвод. Наиболее заметно при нанесении согласующего слоя в виде специальной пасты.

Благодаря уникальным свойствам плат, полученных AMB методом, появляется возможность осуществлять высокотемпературную пайку в среде H2. Платы обладают экстремальной термо- и энергоциклостойкостью (боллее 15000 энергоциклов в режиме вкл/выкл при ∆t=100 ºC и более 5000 термоциклов при ∆t=200 ºC).

| Характеристики метода | ||||

| Наличие пузырей в паяном соединении | < 5% от общей площади соединения (площадь 1 пузыря < 1%) | |||

| Толщина проводящего слоя*, мкм | от 100 до 800 | |||

| Используемая керамика | AlN, Al2O3 | |||

| Прочность меди на отрыв, Н/мм2 | > 15 | |||

| *Максимальная толщина проводящего слоя определяется типом и толщиной керамической подложки. |

|

Разрешающая способность метода |

||||

|

Расстояние между проводниками, мм |

Ширина проводников, мм |

|||

|

Тип. |

Мин. |

Тип. |

Мин. |

|

|

0,127 |

0,30 |

0,25 |

0,30 |

0,25 |

|

0,20 |

0,50 |

0,40 |

0,50 |

0,40 |

|

0,25 |

0,60 |

0,50 |

0,60 |

0,50 |

|

0,30 |

0,70 |

0,50 |

0,70 |

0,50 |

|

0,40 |

0,80 |

0,60 |

0,80 |

0,60 |

- силовые интегральные схемы;

- СВЧ приборы;

- силовые двигатели электровозов;

- медицинское оборудование;

- различные мощные полупроводниковые приборы и их корпусирование;

- автоэлектроника;

- другие элементы электронной и микроэлектронной промышленности.

Direct Plated Copper (DPC) – является одной из наиболее перспективных технологий для формирования топологии в медных пленках различной толщины.

Благодаря отличной разрешающей способности, DPC технология позволяет достигать высокой плотности упаковки топологии. Разрешение топологии определяется необходимой толщиной медной металлизации. Соотношение ширины и толщины проводника – 3:1. При толщине металлизации 20 мкм, минимальная ширина проводника составляется 60 мкм.

Также одной из отличительных особенностей этого метода является возможность формирования вертикальной боковой стенкой проводника, что крайне затруднено при толстопленочной технологии.

Технология состоит из следующих этапов:

1. Формирование на керамической подложке тонкой сплошной пленки проводящего материала. При этом в подложке могут иметься отверстия;

2. Нанесение фоторезиста на сформированный проводящий слой;

3. Экспонирование и проявление фоторезиста;

4. Гальваническое наращивание медной металлизации необходимой толщины;

5. Нанесение финишного покрытия Ni-Au;

6. Удаление фоторезиста с поверхности платы;

7. Химическое травление проводящего слоя, оставшегося на керамике после снятия фоторезиста.

В отличии от толстых медных проводящих пленок, пленки, сформированные DPC методом, не имеют в своей структуре стеклофазы, за счет чего обладают более высокой электро- и теплопроводностью. Это делает их очень перспективными для применения в силовой электронике.

Пленки, сформированные с помощью DPC технологии, обладают крайне высокой чистотой материала, низкой шероховатостью поверхности и отличными показателями адгезии.

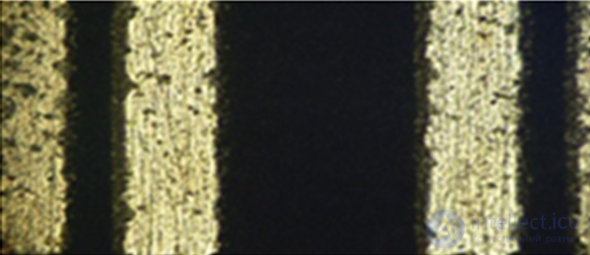

Сравнение топологии, изготовленной по DPC технологии и толстопленочной технологии

|

Наименование |

Толстопленочная технология |

DPC технология |

|

Точность изготовления топологии |

± 10% |

± 1% |

|

Адгезия |

низкая |

высокая |

|

Шероховатость, мкм |

от 1 до 3 |

≤ 0,3 |

| Изображение топологии |  |

|

Среди классических тонкопленочных и толстопленочных методов, DPC технология является наиболее дешевой и производительной, обладая при этом лучшими физико-механическими показателями.

Сравнение технологий по 5-ти бальной шкале (5 – лучший показатель, 1 – худший показатель)

|

Параметр |

DPC технология |

Тонкопленочная технология |

Толстопленочная технология |

|

Электропроводность |

5 |

3 |

4 |

|

Теплопроводность |

5 |

3 |

4 |

|

Стабильность параметров |

5 |

5 |

3 |

|

Разрешающая способность |

4..5 (определяется толщиной медного слоя) |

5 |

2 |

|

Стоимость |

5 |

2 |

2 |

В качестве подложек используется керамика AlN и Al2O3. Толщина медного проводящего слоя определяется заказчиком.

|

Материал керамики |

Материал металлизации / толщина, мкм |

Проводящий материал переходных отверстий |

Допуск на ширину проводника, мкм |

||

|

Медь (Cu) |

Никель (Ni) |

Золото (Au) |

|||

|

Al2O3 |

От 1 до 100 |

От 3 до 5 |

От 0,075 до 1 |

Серебро, медь, серебро/медь |

50 |

|

AlN |

|||||

Не менее важной характеристикой, определяющей долговечность продукции, является стойкость металлизированной платы к температурному воздействию. Тестирование на термоциклирование проводилось согласно MIL-STD-202.107G. Данный метод предназначен для определения устойчивости керамической подложки с металлизацией к циклическому изменению температуры.

Условия проведения теста:

• -400C (30 мин)~1250 оС (30 мин), 500 циклов;

• метод измерения адгезии: разрывная машина;

• условия: адгезия ≥ 3 кг.

Результаты теста

|

№ |

Значение, кг |

Результат |

№ |

Значение, кг |

Результат |

|

1 |

3,84 |

+ |

6 |

3,94 |

+ |

|

2 |

3,92 |

+ |

7 |

4,11 |

+ |

|

3 |

4,02 |

+ |

8 |

3,51 |

+ |

|

4 |

3,76 |

+ |

9 |

3,87 |

+ |

|

5 |

3,58 |

+ |

10 |

4,01 |

+ |

|

Среднее значение адгезии, кг: 3,86 ± 0,18 |

|||||

В силу своих уникальных особенностей платы, произведенные DPC технологией, имеют широкий спектр применения:

- солнечные коллекторы;

- силовая электроника: силовые интегральные схемы;

- термоэлектрические охладители и генераторы;

- микроволновые приборы;

- СВЧ приборы;

- LED светодиоды.

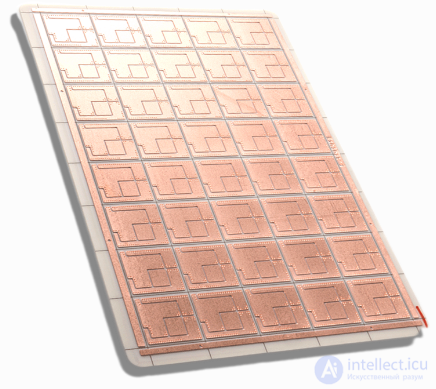

Примеры металлизации по DPC Direct Plated Copper технологии:

Tехнология DBC (Direct Bond Copper) – является одной из самых эффективных по присоединению толстой медной фольги, толщиной от 0,125 до 0,700 мм к керамической подложке на основе оксида или нитрида алюминия. Высокие показатели адгезии обеспечиваются за счет эвтектической связи и взаимной диффузии молекул кислорода в зоне контакта меди с керамикой.

DBC технология позволяет создавать платы с топологическим рисунком аналогично технологии травления печатных плат, при этом толстые медные проводники обеспечивают прекрасную токопроводность и теплоотвод от полупроводниковых силовых кристаллов, что необходимо для эффективного охлаждения компонентов электропитания.

К особенностям данной металлизации можно отнести отличную паяемость и способность выдерживать многочисленные операции пайки в широком температурном диапазоне (от 180 до 850 °C), а так же низкий коэффициент теплового расширения, что обеспечивает сохранение характеристик изделия при термоциклирования (до 50 000 циклов).

Подложки DBC могут работать в температурном диапазоне от -100 до 250° C, имеют способность выдерживать более высокие токи в сравнении с другими методами металлизации, такими как трафаретная печать или электрохимическое покрытие, и обеспечивают более высокую изоляцию напряжения (до нескольких тысяч вольт).

Также, технология позволяет получать платы с переходными отверстиями.

Технология DBC состоит из следующих этапов:

1. Преобразование керамической поверхности за счет ее окисления. Данный этап необходим исключительно для нитрида алюминия;

2. Приведение медной фольги в контакт с керамической подложкой;

3. Спекание медной фольги с керамической подложкой в специальных печах с контролируемым уровнем кислорода. В зоне контакта происходит диффузия кислорода и образование тонкого связующего слоя фольги и керамики.

Подготовка поверхности AlN

Схема нанесения металлизации

Технология изготовления плат с использованием DBC технологии состоит из следующих этапов:

1. Спекание медной фольги и керамической подложки;

2. Нанесение резиста;

3. Экспонирование и проявление резиста;

4. Химическое травление топологического рисунка;

5. Лазерное скрайбирование;

6. Окончательное травление меди;

7. Удаление слоя резиста;

8. Формирование финишного покрытия. В качестве финишного покрытия используются слои химического никеля и золота, HASL и др.

Общие характеристики

|

Характеристика |

Значение |

|

Содержание основного вещества, % |

99,00 |

|

Прочность при статическом изгибе, МПа |

193,90 |

|

Удельное объемное электрическое сопротивление (при 25 оС), Ом•см |

40,00 ∙ 1014 |

|

Тангенс угла потерь (диапазон частот 8-10 ГГц) |

1,50 ∙ 10-4 |

|

Диэлектрическая проницаемость (диапазон частот 8-10 ГГц) |

7,30 |

|

ТКЛР (∙ 10-7 1/оС) в интервале температур, оС |

|

|

20 - 200 |

59,00 |

|

20 - 500 |

70,00 |

|

20 - 900 |

77,00 |

|

20 - 1000 |

80,00 |

|

Пористость, % |

0,07 |

|

Теплопроводность (при 20 оС), Вт/м ∙ град |

21,00 |

|

Эквивалентная теплопроводность, Вт/м ∙ град |

209,50 |

|

Напряжение пробоя, кВ |

15,00 |

Характеристики токопроводящих дорожек

|

Толщина меди, мм |

Расстояние между проводниками, мм |

Ширина проводников, мм |

||

|

Тип. |

Мин. |

Тип. |

Мин |

|

|

0,127 |

0,30 |

0,25 |

0,30 |

0,25 |

|

0,20 |

0,50 |

0,40 |

0,50 |

0,40 |

|

0,25 |

0,60 |

0,50 |

0,60 |

0,50 |

|

0,30 |

0,70 |

0,50 |

0,70 |

0,50 |

|

0,40 |

0,80 |

0,60 |

0,80 |

0,60 |

|

0,50 |

0,90 |

0,70 |

0,90 |

0,70 |

Используемые типы керамики

|

Параметр |

Значение |

|

Материал подложки |

Al2O3 (96%), AlN |

|

Максимальный размер подложки, мм |

138 х 188 |

|

Толщина подложки, мм |

0,25; 0,38; 0,5; 0,635; 0,76; 1 |

|

Тангенс потерь (250 oС/1 МГц) |

≤ 3 ∙ 10-4 |

|

Теплопроводность Вт/(м ∙ K) |

> 24 |

|

Диэлектрическая сила |

> 14 |

|

Диэлектрическая постоянная (250oС/1МГц) |

≤ 9,4 |

Допустимые толщины (керамика-проводник)

Для Al2O3

|

Толщина керамики, мкм |

Толщина медного слоя, мкм |

||||

|

0,127 |

0,20 |

0,25 |

0,30 |

0,40 |

|

|

0,25 |

✔ |

✔ |

✔ |

- |

- |

|

0,32 |

✔ |

✔ |

✔ |

✔ |

- |

|

0,38 |

✔ |

✔ |

✔ |

✔ |

- |

|

0,50 |

✔ |

✔ |

✔ |

✔ |

✔ |

|

0,63 |

✔ |

✔ |

✔ |

✔ |

✔ |

|

0,76 |

✔ |

✔ |

✔ |

✔ |

✔ |

|

1,00 |

✔ |

✔ |

✔ |

✔ |

✔ |

Для AlN

|

Толщина керамики, мкм |

Толщина медного слоя, мкм |

|||||

|

0,127 |

0,20 |

0,25 |

0,30 |

0,40 |

0,50 |

|

|

0,25 |

✔ |

✔ |

✔ |

✔ |

- |

- |

|

0,38 |

✔ |

✔ |

✔ |

✔ |

- |

- |

|

0,63 |

✔ |

✔ |

✔ |

✔ |

✔ |

✔ |

|

1,00 |

✔ |

✔ |

✔ |

✔ |

✔ |

✔ |

Характеристики медного покрытия

|

Параметр |

Значение |

|

Теплопроводность Вт/(м•K) |

385 |

|

Толщина, мм |

0,07 – 0,4...0,3±0,015 |

|

Химический состав, % |

99,99 |

|

Усилие отрыва, N/мм |

>6 |

|

Рабочая температура, ℃ |

от -55 до +850 |

|

Шероховатость поверхности Ra, мкм |

≤ 3 |

|

Дефекты травления, мкм |

≤ 30 |

Возможные варианты финишных покрытий

|

Английская аббревиатура |

Описание на русском |

Толщина слоя |

|

HASL (Hot Air Solder Leveling) |

свинцовое горячее лужение |

от 15 до 25 мкм |

|

HAL (Hot Air Leveling) Lead free (Pb free) |

бессвинцовое горячее лужение |

от 15 до 25 мкм |

|

ENIG (Electroless Nickel/Immersion Gold) |

химический никель+иммерсионное золото по маске |

Ni от 3 до 8 мкм, Au от 0,08 до 0,15 |

|

Flash Gold |

покрытие аналогично ENIG, но маска накладывается по золоту |

Ni от 3 до 8 мкм, Au от 0,08 до 0,15 мкм |

|

Immersion Tin |

иммерсионное олово |

от 0,8 до 1,2 мкм |

|

Immersion Silver |

иммерсионное серебро |

от 0,05 до 0,20 мкм |

|

OSP (Organic Solderability Preservative) Entek plus |

органическое защитное покрытие |

от 0,2 до 0,6 мкм |

|

Soft Gold |

«мягкое золото», применяется для ультразвуковой приварки тонких золотых и алюминиевых проводников при монтаже кристаллов непосредственно на плату |

Ni от 3 до 8 мкм, Au от 0,2 до 0,5 мкм |

|

HARD GOLD for Edge Connectors |

гальваническое золочение ламелей краевых разъемов |

Ni от 3 до 8 мкм, Au от 1,5 до 3 мкм |

- термоэлектрические модули и элементы Пельтье;

- силовые интегральные схемы;

- СВЧ приборы;

- силовые двигатели электровозов;

- медицинское оборудование;

- различные мощные полупроводниковые приборы и их корпусирование;

- автоэлектроника;

- прочие изделия.

Примеры металлизации Подложки DBC Direct Bonded Copper:

фотолитография , нанолитография ,

Статью про технология изготовления интегральных микросхем я написал специально для тебя. Если ты хотел бы внести свой вклад в развитие теории и практики, ты можешь написать коммент или статью отправив на мою почту в разделе контакты. Этим ты поможешь другим читателям, ведь ты хочешь это сделать? Надеюсь, что теперь ты понял что такое технология изготовления интегральных микросхем, технология изготовления печатных плат, характеристики толстопленочных микросхем, характеристики тонкопленочных микросхем и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Конструирование и проектирование электронной аппаратуры

Ответы на вопросы для самопроверки пишите в комментариях, мы проверим, или же задавайте свой вопрос по данной теме.

Комментарии

Оставить комментарий

Конструирование и проектирование электронной аппаратуры

Термины: Конструирование и проектирование электронной аппаратуры