Лекция

Сразу хочу сказать, что здесь никакой воды про поверхностный монтаж, и только нужная информация. Для того чтобы лучше понимать что такое поверхностный монтаж, посадочное место smd компонента , настоятельно рекомендую прочитать все из категории Конструирование и проектирование электронной аппаратуры.

Развитие электроники сопровождается уменьшением размеров электронных компонентов. На современном этапе развития электроники с появлением компонентов, имеющих большое число выводов, стало ясно, что прежние методы разработки и сборки не могут удовлетворять сегодняшним требованиям производства электроники. Это привело к появлению планарных компонентов и поверхностного монтажа, что позволило в высокой степени автоматизировать сборочные процессы, достичь высокой плотности монтажа, снизить объем, вес и размеры. Сборку с применением одних планарных компонентов, устанавливаемых на проводящий рисунок платы, называют поверхностным монтажом. Сборка состоит из следующих этапов: перенос паяльной пасты, установка компонентов, расплавление пасты и контроль. Поверхностный монтаж обеспечивает высокую надежность изготавливаемой электроники.

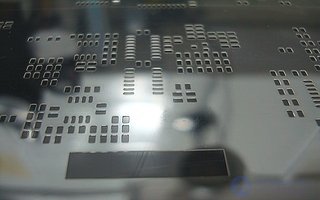

Участок модуля, выполненного по технологии поверхностного монтажа.

Широкое распространение поверхностный монтаж получил к концу восьмидесятых годов. Новизна заключается в использовании вместо компонентов на выводах, вставляемых в отверстия платы, применение компонентов припаиваемых к контактным площадкам, сформированным проводящим рисунком. Планарные компоненты не имеют выводов совсем или редко имеют короткие выводы. Отсутствие отверстий для установки компонентов снижает затраты на изготовление платы. Планарные компоненты унифицированы, в несколько раз меньше, вдвое дешевле выводных аналогов. Модули, собранные по технологии поверхностного монтажа имеют плотное размещение компонентов, малое расстояние между компонентами и контактными площадками. Уменьшение длины проводников улучшает передачу высокочастотных и слабых сигналов, уменьшается нежелательная индуктивность и емкость. Планарные радиоэлементы имеют низкую цену. Поверхностный монтаж сегодня распространен намного шире монтажа в отверстия. Постоянно снижается себестоимость сборки.

Поверхностный монтаж обладает рядом недостатков. Жесткое крепление компонента за корпус к проводящему рисунку приводит к разрушению компонентов, подвергающихся воздействию перепадам температур. Модули, собранные из планарных компонентов боятся перегрева при пайке, сгибов и ударов. Эти воздействия приводят к трещинам компонентов. Разработчик печатных плат должен проектировать проводящий рисунок, обеспечивающий равную скорость нагревания контактов компонента благодаря симметричности тепловых полей. Технология групповой пайки включает в себя режим работы оборудования и технологическую оснастку обеспечивающие одинаковую скорость нагревания контактов каждого компонента для исключения брака. Требуется точно соблюдать требования переноса пасты на плату и режим работы паяльного оборудования. Повышаются требования к транспортировке и хранению планарных компонентов и материалов для монтажа. Отработка трассировки проводящего рисунка требует больше средств. Возрастают затраты на технологическую оснастку при выпуске опытных партий. Ремонт модулей собранных поверхностным монтажом требует специализированного инструмента.

Нанесение пасты на контактные площадки выполняется дозатором при отработке макетного образца платы, а при серийном изготовлении модулей используется трафарет совместно с оснасткой.

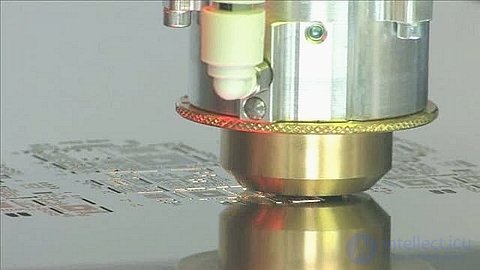

Трафарет изготавливается из металлической фольги, имеющей толщину от 0,075 до 0,2 мм с отверстиями прямоугольной, трапециевидной или круглой формы. может быть изготовлен из различных материалов: нержавеющей стали, никеля, бронзы. Чаще других материалов для изготовления трафарета применяется сталь.

Стальной трафарет.

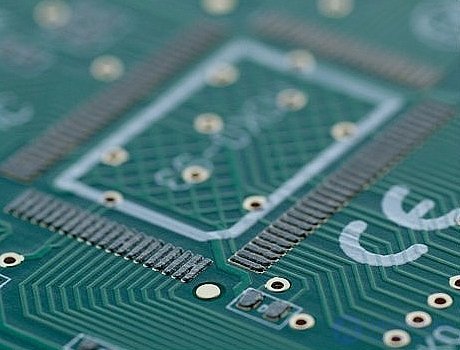

Чтобы обеспечить постоянство объема наносимой пасты и ее легкий выход на плату отверстия выполняют с закругленными углами. Металлические трафареты имеют продолжительный срок службы и позволяют быстро и точно нанести паяльную пасту или клей. Трафарет, выполненный из нержавеющей стали, имеет полированную поверхность, не нуждается в механической обработке, не растягивается. Расчетный срок службы исчисляется десятками тысяч проходов. Отверстия делают с помощью травления, вырезаются лазером или с помощью гальванопластики. При изготовлении лазерной резкой луч выжигает отверстие требуемого размера с отклонением не более 0,005 миллиметра. Другое преимуществом лазерной резки – возможность изменения конусности стенок отверстия. Трафареты, выполненные лазерной резкой, отличаются высокой точностью.

Изготовление трафарета с помощью лазера.

Применение трафаретов позволяет использовать платы, изготавливаемые из различных материалов, они применимы для компонентов с расстоянием между выводами меньше 0,6 мм. Изготовление трафаретов травлением имеет некоторые недостатки. Отделение паяльной пасты затруднено из-за имеющегося в отверстиях уклона, возможно смыкание отверстий, при фотолитографии затруднено совмещение рисунков на двух сторонах заготовки трафарета.

Для сокращения сроков изготовления модулей несколько плат объединяют в одну групповую плату. Для групповой платы изготавливается большой трафарет. Паста переносится на групповую плату через один трафарет за один проход.

Компоненты устанавливаются на групповую плату с помощью автомата.

После переноса пасты на групповую плату на нее устанавливаются компоненты и выполняется расплавление пасты.

Проектирование трафарета ведется в программах предназначенных для разработки печатных плат. Изготовление производится непосредственно по данным файла трафарета.

Графические данные файла трафарета, подготовленного в программном пакете разработки плат PCAD.

Проектирование трафарета ведется, ориентируясь на проводящий рисунок платы и размеры рамки установки трафарета. Исходя из размеров рамки, имеющейся в распоряжении производства, рассчитывается сколько плат объединить в одну группу.

Трафарет установлен в рамку.

Трафарет закрепляется между слоями рамки благодаря штырям, находящимся на нижнем слое. В файл трафарета вносятся отверстия, соответствующие расположению штырей рамки. Нанесение точного количества пасты снижает вероятность появления замыканий проводников.

Перенос пасты с помощью автоматического оборудования.

Паяльная паста – густая смесь, состоящая из размельченного припоя и жидкого флюса. Пример сплава припоя: 61 % олова, 37 % свинца, 2 % серебра. Свойства пасты продиктованы составляющими композиции и размерами частиц порошка припоя. Чаще, производятся пасты, не требующие отмывки после пайки, или остатки флюса смываются водой. Пасты без свинца на основе канифоли применяются значительно реже. Паста должна храниться несколько месяцев без ухудшения свойств, должна обеспечивать качественное соединение компонентов и платы, при расплавлении не должны образовываться шарики припоя. Об этом говорит сайт https://intellect.icu . Паста должна удерживать компоненты до пайки, не растекаться при предварительном нагреве, после пайки должен оставаться минимум флюса.

Перенос пасты на плату с помощью ракеля вручную.

Перед нанесением пасты следует проверить совпадение отверстий трафарета с проводящим рисунком платы. Паста продавливается ракелем через отверстия. После нанесения пасты на плату трафарет чистится от остатков пасты. В результате на контактных площадках остается слой пасты, находящийся в центре контактной площадки. Ракели бывают различной конструкции и изготавливаются из резины, пластика или металла.

Дозатор пасты, управляемый электронным блоком.

Ручной дозатор предназначен для нанесения паяльной пасты на контактные площадки платы. Вместо использования трафарета и сопутствующего оборудования паста наносится малыми порциями по очереди на контактные площадки при помощи дозатора. При использовании дозатора затрачивается больше времени, но не всегда есть возможность разрабатывать и изготавливать трафарет. В условиях мелкосерийного производства и при изготовлении макетных образцов удобно использовать дозатор. При этом объем наносимой пасты определяется оператором или блоком управления.

Паяльная паста нанесена на контактные площадки платы.

Установка планарных компонентов на плату с нанесенной пастой может выполняться вручную или с помощью средств автоматизации. При ручной установке неизбежны ошибки в номиналах компонентов. Невозможно обеспечить верный и одинаковый прижим компонентов к пасте. Для исключения ошибок при сборке модулей применяют разную степень автоматизации.

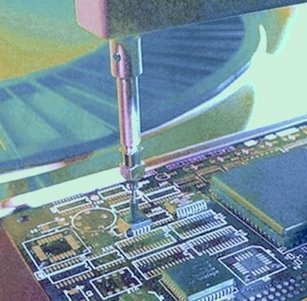

Установка микросхемы с помощью полуавтомата.

Полуавтомат установки компонентов помогает оператору собирать электронные модули. Полуавтомат осуществляет перемещение емкости с требуемым компонентом, лучом света указывает точку установки компонента и облегчает сборку другими способами, но установка компонента выполняется оператором. Это уменьшает вероятность брака при установке. По цене полуавтоматические установщики отличаются до шести раз. Их производительность находится в диапазоне 300…1000 компонентов в час и зависит от опыта оператора.

Установка компонентов полным автоматом.

Полные автоматы используются в стабильно работающем производстве при выпуске больших партий модулей. Цена полного автомата определяется конфигурацией и функциями: поддерживаемые виды питателей, техническое зрение, разрешающая способность установки, темп работы, число головок и другие. Цена полного автомата составляет десятки тысяч долларов.

Бесконтактная пайка. Для надежного соединения пайка должна занимать минимальное время при высоком смачивании поверхностей. Для этого нужны активные флюсы, не вызывающие коррозию. Противоречие между производительностью и надежностью можно разрешить при переходе к бесконтактным технологиям пайки. Это связано с необходимостью увеличения теплопроводности, которая выше у излучения. Использование бесконтактных технологий пайки способствует сокращению времени нагрева. Бесконтактная пайка исключает внесение примесей в припой. Исключается повреждение компонентов статическим электричеством.

Расплавления пасты можно выполнять с помощью горячего воздуха, инфракрасного излучения, кварцевого нагрева и их комбинацией. Все большее распространение получает пайка с помощью лазерного луча. Температура соединений зависит от поглощения тепла компонентами и поверхности платы. Недостатком бесконтактных технологий пайки является зависимость нагрева области пайки от множества факторов.

Инфракрасная пайка производится в специальных печах, которые можно разделить на два класса. Кабинетные печи: плата находится в печи неподвижно. Конвейерные печи: плата на конвейере перемещается через все зоны с различной температурой. Все чаще применяется пайка в инертном газе для снижения окисления.

Печь для расплавления паяльной пасты кабинетного типа

инфракрасного излучения с принудительной конвекцией воздуха.

Для выполнения инфракрасной пайки предназначены печи, различные по конструкции, в основном, конвекционного типа. В таких печах нагрев платы и компонентов происходит интенсивным инфракрасным излучением, одновременно горячий воздух подается на платы и обеспечивает равномерный прогрев. Печь должна выдержать требуемый режим нагрева платы. Для правильного расплавления пасты недостаточно требуемой температуры. Под воздействием температуры в пасте происходит расплавление частиц припоя, флюс растворяет оксидную пленку на соединяемых поверхностях. Должно происходить поэтапное нагревание платы до точки расплавления и охлаждение по программе, записанной в памяти контроллера печи. Это предотвращает компоненты от термоудара и плату от коробления, улучшает прочность соединения.

Недостатком печей является вибрация плат под действием интенсивного движения воздуха. Постоянное снижение габаритов электронных приборов приводит к сокращения размеров плат. Чем меньше плата, тем сильнее она подвержена перемещению воздушным потоком. В момент расплавления пасты компоненты плавают на поверхности расплавленного припоя и незначительной вибрации платы достаточно для смещения компонента или выпадения с платы. Потоки воздуха внутри печи движутся с различной интенсивностью. При изготовлении партии вся решетка занята платами и от загрузки к загрузке платы в одной и той же области печи вибрируют и лишаются компонентов. Изготовить оснастку для фиксации плат невозможно. Применить металл в условиях инфракрасного излучения нельзя – неизбежен перегрев плат в точках фиксации. Требуется керамика. Изготовление керамической оснастки для каждого вида плат дорого.

Пайка с помощью луча лазера является наиболее перспективной из всех технологий пайки. Первая промышленная установка была создана в США в 1976 году с использованием газового лазера, а в 1982 году с использованием твердотельного лазера. Сегодня лазерная пайка более других технологий приблизилась к идеальной пайке. Благодаря концентрации мощности лазерным лучом в области диаметром около 0,1 мм, стало возможно паять компоненты чувствительные к нагреву и исключить коробление плат. Метод подходит для модулей с плотным расположением компонентов, у которых малое расстояние между выводами. При монтаже не образуются замыкания и шарики припоя. Отсутствие инерционности воздействия излучения позволяет вести нагрев импульсами малой длительности 1…10 мс и точно дозировать энергию. Имеется высокая стабильность температурно-временных режимов. Время непрерывной пайки составляет 0,3…0,8 с, температура 220…250 °С. Время импульсной лазерной пайки составляет 0,02…0,08 с, температура 250…300 °С. Изменяя энергию лазерного луча передаваемую в область пайки можно изменять температуру в широких пределах. Охлаждение при импульсной пайке происходит быстрее, чем при непрерывной пайке. Кратковременное воздействие луча лазера уменьшает окисление. Не требуется предварительный подогрев платы, что является большим преимуществом по сравнения с пайкой волной. Припой быстро расплавляется, смачивает поверхности и заполняет зазор, быстро остывает, что способствует хорошему соединению. Не требуется специальная газовая среда. Не требуются термостойкие клеи для двустороннего монтажа. Пайки имеют глянцевую поверхность и отличаются высоким качеством. Технология лазерной пайки позволяет создавать полные автоматы. Появляется возможность проводить селективную пайку, при которой отдельные компоненты устанавливаются позднее. Производительность монтажа может до 2000 паек в час.

Недостатком, сдерживающим распространение лазерной пайки, является цена оборудования. Также сдерживает распространение потребность в новых флюсах и способах их дозирования.

Лазерное излучение обеспечивает возможность прецизионной пайки планарных компонентов. Для пайки планарных компонентов применяют лазерные диоды и световоды.

Проводятся исследования по совершенствованию лазерной пайки. Возможности этой технологии далеко не исчерпаны и есть основания ожидать знакомства с новыми гранями лазерной пайки. Известно увеличение активности поверхностей при импульсном лазерном воздействии. Ведется разработка пайки без флюса с применением модулированного лазерного излучения. Подъем производительности возможен при раздвоении луча или в результате применения методов для направления излучения на все соединения, относящиеся к одной микросхеме или на всю плату. Есть перспективы применения лазерной пайки при смешанном монтаже.

Двусторонний поверхностный монтаж можно выполнять различными способами. Проблема заключается в том, что если нанести пасту на обе стороны, поставить компоненты и расплавить пасту, то делать этого нельзя. Компоненты на нижней стороне отвалятся. Поэтому вначале наносится паста и клей на одну сторону платы и устанавливаются компоненты. Затем производят оплавление пасты и полимеризацию клея. Плата переворачивается, наносится паста и устанавливаются компоненты на вторую сторону платы, после чего опять производится нагрев и расплавление пасты на второй стороне.

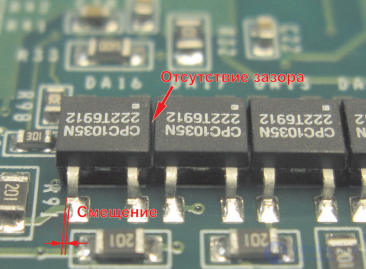

Размеры, форма и взаимное расположение контактных площадок друг относительно друга, влияют на форму паянных соединений, получаемых в процессе монтажа. Это влияние затрагивает как физический аспект надежности (например, преждевременное разрушение пайки компонента от вибрации из-за недостаточного перекрытия вывода и соответствующей контактной площадки, приведшее к неправильной форме паянного соединения), так и технологический — в процессе монтажа из-за некорректного выбора геометрии КП может быть затруднена визуальная инспекция паянных соединений или возникать большое количество дефектов, таких как КЗ смежных площадок и т. п. К примеру рис. 1 наглядно иллюстрирует факт смещения компонента относительно контактных площадок, вызванное неправильным выбором зазора вокруг компонента. Задача конструктора-разработчика печатных плат — обеспечить не только функциональность изделия за счет правильной компоновки элементов печатного узла в целом, но и его надежность и технологичность, в том числе и за счет правильного выбора посадочных мест компонентов.

Правильный выбор геометрии контактных площадок и корректное исполнение посадочных мест SMD компонентов являются фундаментальными факторами, влияющими не только на надежность будущего изделия, но и на его ремонтопригодность и технологичность. Высокая технологичность, в свою очередь, позволяет минимизировать затраты на производство — как временные, так и финансовые.

Когда вы создаете шаблон платы и нуждаетесь в компоненте, который отсутствует в редакторе РСВ, имеется несколько вариантов его создания. Если редактор РСВ имеет посадочные места , которое похоже на необходимое вам посадочные места , но имеет другое количество КП, вы можете сохранить копию существующего посадочного места с другим именем и использовать его как образ с добавлением КП и модифицировать его контур и шелкографию. Если же такого посадочного места нет, следующим шагом может быть ознакомление с чертежом этого компонента от изготовителя (Data Sheets), если он имеет подходящее посадочные места .Хороший стек КП обеспечивает лучшие возможности пайки соединений между ножками компонента и РСВ. Стек КП должен позволять для компонента вариативность размеров, толерантность при изготовлении платы, толерантность к размещению, и спецификации пайки.

Рис. 1. Смещение компонента из-за неправильно выбранного зазора

Номенклатура выпускаемых SMD компонентов растет с каждым годом, соответственно дополняются и усовершенствуются стандарты, регламентирующие требования как к их монтажу, так и к дизайну их посадочных мест. Начиная с 1987 г. базовым стандартом по дизайну изделий, включающих в себя SMD компоненты, являлся IPC-SM-782 Surface Mount Design and Land Pattern Standard., который был пересмотрен в 1993 г. до ревизии А. С появлением на рынке электроники новых компонентов к этому стандарту были выпущены 2 дополнения: первое — в 1996 г. (были добавлены несколько видов Chip компонентов), второе — в 1999 г. (добавлены BGA компоненты с шагом 1 мм).

Стандарт IPC-7351 в зависимости от необходимой плотности размещения компонентов на печатной плате, требований к надежности изделия и его ремонтопригодности предлагает три варианта исполнения посадочных мест:

Density Level A: Maximum (Most) Land Protrusion (Уровень плотности А: максимальный выступ контактных площадок за пределы выводов компонентов) — используется в печатных узлах с малой плотностью расположения компонентов либо в высоконадежных изделиях. Контактные площадки данной группы имеют максимальный размер, благодаря чему обеспечивается максимальная надежность паянных соединений, облегчена их визуальная инспекция. Изделия данной группы обладают высокой степенью ремонтопригодности, к ним может быть применена как технология конвекционной пайки, так и пайки волной либо ручной пайки для большинства типов компонентов.

Density Level В: Median (Nominal) Land Protrusion (Уровень плотности В: Средний выступ контактных площадок за пределы выводов компонентов) — используется в изделиях со средней плотностью размещения компонентов. Контактные площадки данной группы имеют средний размер, обеспечивающий надежные паянные соединения при конвекционной пайке. Возможна пайка волной чип компонентов и компонентов с выводами типа gull-wing (SOIC, QFP).

Density Level C: Minimum (Least) Land Protrusion (Уровень плотности C: Минимальный выступ контактных площадок за пределы выводов компонентов) — предназначен для миниатюрных или портативных ручных устройств либо изделий, требующих максимально плотного расположения компонентов. Контактные площадки данной группы имеют минимальный размер, ручная пайка компонентов затруднена, технология пайки волной не применима. Изделия обладают наименьшей степенью ремонтопригодности.

Для компонентов поверхностного монтажа (SMD) конфигурация контактной площадки (футпринта, посадочного места) может варьироваться в зависимости от способа автоматического монтажа (волной или в печке). Аналогично и форма апертуры для нанесения паяльной пасты может быть разной.

Принцип расчета геометрии контактных площадок для всех трех уровней одинаков — конечные размеры и взаиморасположение элементов посадочного места компонента (контактные площадки, отверстия и т. п.) рассчитываются на основании следующих данных:

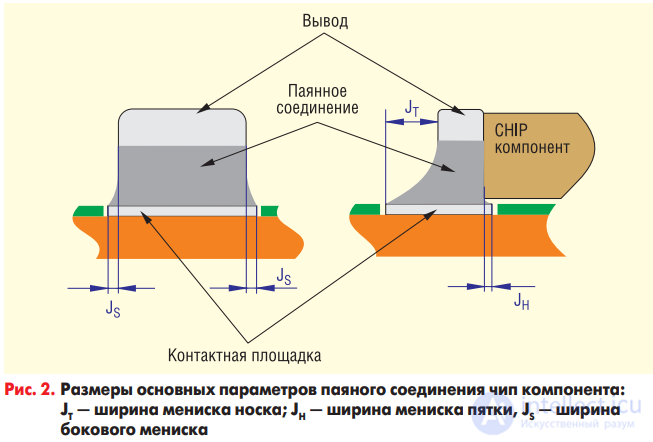

Результатом расчета являются размеры и расположение контактных площадок, обеспечивающие формирование правильного паяного соединения. На рис. 2. наглядно показаны основные элементы паянного соединения.

SMD компонента (в данном случае чип компонент с размером больше 0603). На рис. 3. показаны различия в геометрии посадочных мест для одного и того же компонента, выполненных в соответствии с требованиями уровней плотности А, В и С.

Суммарно, стандарт IPC-7351В регламентирует следующие элементы:

Так же, наряду с детальной информацией о методике расчета посадочных мест SMD компонентов, в данном стандарте изложены такие аспекты технологичности дизайна печатных узлов, как реперные знаки, расположение компонентов и переходных отверстий, панелизация и т.п.

Статью про поверхностный монтаж я написал специально для тебя. Если ты хотел бы внести свой вклад в развитие теории и практики, ты можешь написать коммент или статью отправив на мою почту в разделе контакты. Этим ты поможешь другим читателям, ведь ты хочешь это сделать? Надеюсь, что теперь ты понял что такое поверхностный монтаж, посадочное место smd компонента и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Конструирование и проектирование электронной аппаратуры

Комментарии

Оставить комментарий

Конструирование и проектирование электронной аппаратуры

Термины: Конструирование и проектирование электронной аппаратуры