Лекция

Сразу хочу сказать, что здесь никакой воды про выводной монтаж элементов на печатную плату, и только нужная информация. Для того чтобы лучше понимать что такое выводной монтаж элементов на печатную плату, тнт, монтаж в отверстие , настоятельно рекомендую прочитать все из категории Конструирование и проектирование электронной аппаратуры.

выводной монтаж элементов на печатную плату (ПП) – это процесс установки электронных компонентов на ПП с использованием выводов (ножек) элементов, которые проходят через отверстия в ПП и затем паяются с противоположной стороны.

Монтаж компонентов на печатную плату — процесс состоит из механического соединения деталей и электронных компонентов в последовательности, обеспечивающей их требуемое расположение и взаимодействие для обеспечения установленных технических требований.

Выводной монтаж (монтаж в отверстия) — выводы компонентов монтируются в металлизированные отверстия на печатной плате, тем самым образуя электрические цепи.

Сборку электронного модуля установкой компонентов с выводами в отверстия печатной платы и последующей пайкой называют выводным монтажом. Такой тип монтажа – прародитель современных технологий производства электронных модулей. Выводной монтаж появился одновременно с печатными платами. Появление сборки с применением печатных плат в дальнейшем к позволило автоматизировать проектирование и производство электроники. Сейчас выводной монтаж отходит на второй план, отступая перед монтажом планарных компонентов, но остаются категории электронных приборов, где выводной монтаж доминирует над другими технологиями. Это силовая электроника, источники питания, высоковольтные модули и другие.

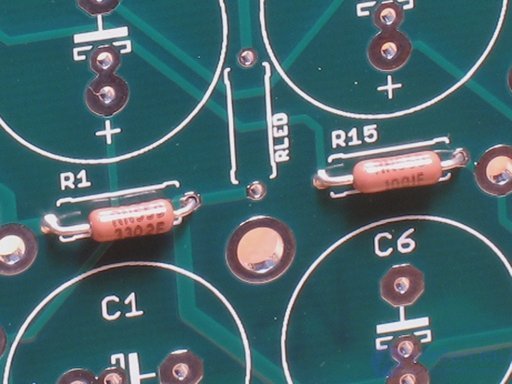

Участок модуля смонтированного по технологии выводного монтажа.

Компоненты установлены на плате по варианту I, без зазора.

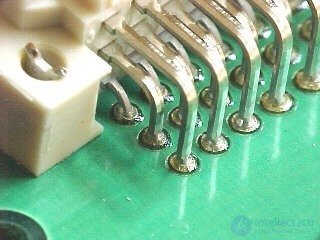

Разъем, смонтированный на плате.

Существуют компоненты, не имеющие аналогов в планарном исполнении – разъемы, реле, трансформаторы для которых сборка может быть выполнена только с использованием технологии выводного монтажам.

Существуют несколько способов выводного монтажа элементов на печатную плату. Основные способы включают следующие:

Ручная пайка: Этот метод включает использование паяльника для пайки каждого вывода компонента на печатной плате. Он требует тщательности и навыков, но является наиболее доступным и применяется для небольших производственных партий или при монтаже прототипов.

Волновая пайка: Волновая пайка используется в промышленном производстве для пайки больших серий печатных плат. В этом процессе печатная плата проходит через волну расплавленного припоя, которая покрывает все отверстия с выводами компонентов и обеспечивает надежное пайковое соединение. Этот метод обеспечивает быстрый и автоматизированный монтаж элементов.

Пайка в инфракрасной печи: В этом методе печатная плата с установленными компонентами помещается в инфракрасную печь. Инфракрасные лучи нагревают плату и расплавляют припой, обеспечивая пайку. Этот метод широко применяется для монтажа SMD-компонентов, но также может использоваться для выводного монтажа.

Пайка в печи с конвекционным нагревом: В этом методе печатная плата с установленными компонентами помещается в печь с конвекционным нагревом, которая создает равномерную циркуляцию горячего воздуха. Это обеспечивает равномерный нагрев и плавление припоя на всех выводах компонентов. Пайка в печи с конвекционным нагревом также часто используется для монтажа SMD-компонентов, но может быть применена и для выводного монтажа.

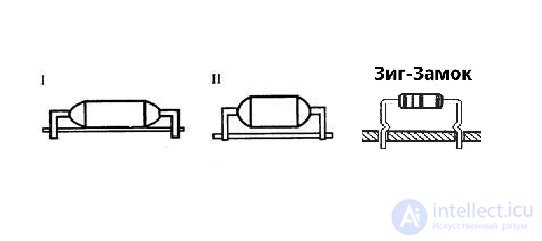

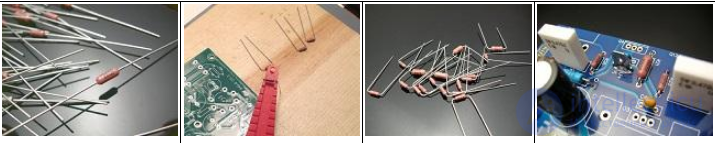

Подготовка компонентов к монтажу нужна для выравнивания гибких выводов компонентов. Формовка производится таким образом, что расстояние между концами выводов компонента соответствует его месту установки на плате и обеспечивается требуемое расстояние между платой и компонентом. Форма выводов компонентов зависит от варианта установки.

Выводы компонентов формуются и устанавливаются на плату.

Формовка гибких выводов не должна их повреждать, нарушать покрытие выводов, изгиб недопустим в точке соединения вывода с корпусом и производится только на расстоянии не менее допустимого. Способ формовки должен исключать поворот вывода относительно корпуса компонента. Должна быть обеспечена сохранность стеклянных изоляторов между выводом и металлическим корпусом компонента.

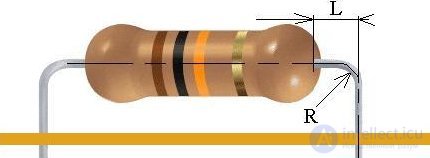

Простые ограничения двух размеров R и L описывают допустимую форму изгиба вывода компонента происходящем при формовании. Радиус R изгиба вывода зависит от диаметра вывода и составляет минимум два диаметра вывода. Наименьший зазор между точкой входа вывода в корпус компонента до вертикальной оси отформованного вывода L находится в диапазоне 1…4 мм и зависит от типа корпуса компонента. После формовки на выводах не должны появляться деформации и утончений. Соблюдение приведенных простых правил способствует сохранности компонентов и надежности работы электронных модулей.

Размеры формованного вывода компонента в корпусе с осевыми выводами.

Компонент установлен по варианту II, с зазором между корпусом компонента и печатной платой.

Длина вывода от корпуса компонента до области пайки должна превышать 2,5 мм. Запрещается формовать жесткие выводы мощных транзисторов, диодов средней и большой мощности. Запрещается формовать выводы компонентов в корпусах, имеющих множество выводов, например микросхем в DIP корпусе.

|

|

Ручное формовочное оборудование.

Операцию формовки проводят на ручных приспособлениях и полуавтоматических установках. Формовочные полуавтоматы могут выполнять рихтовку, зачистку и подрезку выводов. Полуавтоматы могут контролировать электрические параметры компонентов, производить укладку компонентов в технологические кассеты.

Формовочный автомат.

Компоненты поступают в формовочный автомат из специальных лент, трубчатых кассет или россыпи. Требуемые размеры выводов регулируются, формовочные автоматы укомплектованы различными формовочными матрицами. Конструкция формовочных матриц обеспечивает правильную формовку. Для формовочного оборудования есть автоматические счетчики компонентов, подаваемых из ленты. Производительность автоматических счетчиков до 360000 штук в час.

Производительность автоматического формовочного приспособления:

|

Тип корпуса |

Осевые выводы |

Радиальные выводы |

|

Из лент |

40000 |

20000 |

|

Из россыпи |

7000 |

3000 |

Ручная подача компонентов обеспечивает типовую производительность формовки около 1500…3000 компонентов в час.

Выводные компоненты могут быть установлены на печатную плату с использованием различных методов и техник.

Выбор метода установки зависит от объема производства, требований к точности, типа компонентов и доступных ресурсов. В больших производствах обычно используются автоматические системы, тогда как для небольших серий или прототипов часто применяется ручная установка.

Вариант I – нет зазора между корпусом компонента и платой. Этот вариант хорошо подходит для установки компонентов на одностороннюю плату. Проводящий рисунок расположен на противоположной стороне от компонентов, что исключает контакт корпуса компонента и проводящего рисунка. Сокращение длины выводов компонентов снижает восприимчивость к электромагнитным помехам и снижает излучение собственных помех в эфир. Компоненты хорошо выдерживают вибрацию. Высота модуля снижается. Улучшается охлаждение компонента благодаря передаче тепла плате, что повышает надежность. Недостатком этого варианта установки является сложность отмывки модуля от флюса, обеспечение изоляции компонента от проводящего рисунка в случае двусторонней платы.

Формовка выводов, обеспечивающая зазор между платой и корпусом компонента.

Вариант II – между платой и корпусом компонента зазор. Применяется для двусторонних плат. Этот способ установки способствует удалению излишков флюса отмывкой, снижается нагрев микросхем при пайке. Возможно повреждение контактной площадки на односторонней плате при нагрузке на компонент сверху.

Вариант III – вертикальная установка. Об этом говорит сайт https://intellect.icu . Компоненты с осевыми выводами располагаются плотнее. Такой вариант снижает технологичность, повышается вероятность замыкания между выводами, возрастает высота модуля. При вертикальной установке компонентов угол наклона компонента относительно вертикальной оси не должен превышать 15°.

Установка компонентов должна облегчать чтение маркировки. Особенно важно предусмотреть чтение маркировки полярности. Максимальное облегчение чтения маркировки облегчает контроль монтажа.

Сборка электронных модулей с применением выводных компонентов может производиться вручную или с помощью специального автоматического оборудования.

Качество пайки выводного компонента зависит от зазора между выводом компонента и стенками металлизированного отверстия. Зазор должен обеспечивать капиллярность, способствующую втягиванию припоя в полость между выводом и стенками отверстия и обеспечивать проникновение флюса, выход газов при пайке. Оптимальным зазор от 0,3 до 0,4 мм при использовании свинцовых припоев и 0,5 мм при использовании бессвинцовых припоев для плат толщиной от 1 до 3 мм с отверстиями диаметром от 0,6 до 1,2 мм.

Ручной выводной монтаж модулей целесообразно использовать в следующих случаях: применение автоматического оборудования невыгодно из-за малого объема заказа или сборки нескольких макетных образцов модулей, платы не подходят для автоматизированного монтажа, при окончательном монтаже выводных элементов после автоматического монтажа. Сегодня электроника находится на уровне развития не позволяющем полностью отказаться от ручных операций монтажа. Монтажник тщательно проверяет внешний вид каждого компонента перед установкой. При необходимости выполняется очистка выводов от окислов и лужение выводов. Есть возможность придания выводам каждого компонента, формы наиболее оптимальной для установки на плате, обусловленной конструкцией электронного модуля. Ручная формовка позволяет придать форму выводам компонентов, облегчающую чтение маркировки.

Ручной монтаж.

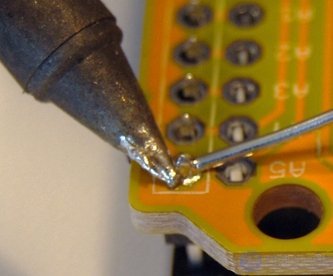

Некоторые рекомендации при ручной пайке. При монтаже следует использовать паяльник с предварительно луженым жалом. В зависимости от массы компонента и ширины дорожки на прогрев области пайки может понадобиться от доли секунды до двух секунд. При использовании трубчатых и припоев в виде проволоки пайка осуществляется с двух рук. Для получения наилучших результатов следует придерживаться следующей последовательности действий. Для предварительного прогрева соединяемых поверхностей коснитесь одновременно жалом паяльника контактной площадки платы и вывода компонента. Припой, находящийся на жале паяльника, нанесенный при лужении жала, способствует передаче тепла благодаря большей площади соприкосновения жала с областью пайки.

Пайка паяльником с двух рук.

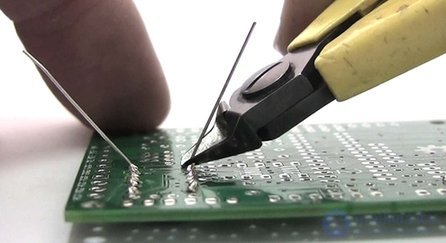

Поднесенная к области пайки трубка припоя с флюсом позволит перенести плавящийся припой в область пайки. Это потребует около половины секунды. Если припой подать на жало, то флюс будет преждевременно выгорать. Уберите трубку припоя из паяемого соединения, а затем уберите паяльник. Вся операция должна занимать от половины до двух секунд в зависимости от параметров паяльника и смачиваемости припоем соединяемых поверхностей. Увеличение времени операции и повышение температуры паяльника могут привести к увеличению остатков флюса, пайка может оказаться хрупкой. После пайки выполняется обрезка выводов.

Обрезка выводов компонентов после ручной пайки.

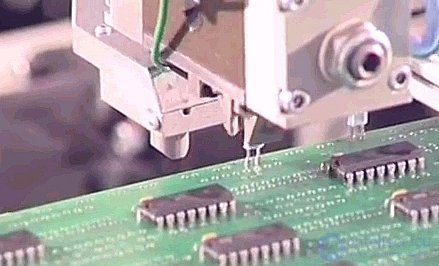

Автоматическая сборка выполняется с помощью специального оборудования двух видов: установщики компонентов и автоматы для пайки. Преимущества автоматического монтажа плат: надежность, снижение себестоимости, высокая точность, скорость, монтаж миниатюрных элементов, автоматический контроль. Автоматы позволяют производить переналадку производственных линий благодаря программированию. Качество автоматического монтажа, а так же его стоимость, при применении автоматизированных устройств во многом обеспечивается на этапе проектирования. Современные технологии позволяют располагать компоненты с минимальным расстоянием друг от друга, до долей миллиметра, но это не всегда оправдано. Маленькие расстояния затрудняют ремонт, а так же контроль компонентов и паяных соединений. Установка компонентов осуществляется с применением специальных монтажных автоматов, осуществляющих еще и подрезку, подгибку с обратной стороны платы.

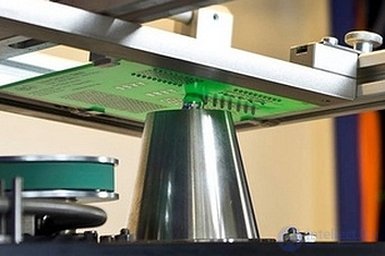

Сборочная головка автомата устанавливает компонент в радиальном корпусе.

Установщики выводных компонентов оснащаются набором сборочных головок. В большинстве автоматов головки имеют механические захваты, управляемые сервоприводом. Стандартные углы поворота компонента кратны 90°. Существует возможность оснащения автомата сборочной головкой со свободным углом поворота. Ряд автоматов обладает способностью устанавливать на плату проволочные перемычки, нарезая их непосредственно перед монтажом. Паспортная производительность современного монтажного оборудования достигает 20000…40000 компонентов в час. Производительность установщика при монтаже компонентов сложной формы может быть меньше в десять раз.

Монтажные автоматы оснащаются различными загрузочными устройствами – питателями. Компоненты могут поставляться вклеенными в ленту, намотанную на бобину или упакованную в магазин-коробку. Ленточные питатели предназначены для подачи компонентов, вклеенных в ленту. Питатели из трубчатых кассет предназначены для микросхем в DIP-корпусе и компонентов сложной формы, имеют наклонный транспортный лоток. Существуют горизонтальные питатели для компонентов, которые не скользят свободно по наклонному лотку вследствие своих конструктивных особенностей: массы, формы корпуса либо выступающих острых выводов. Вибробункерные питатели подают различные компоненты из россыпи и обеспечивают ориентацию компонентов перед захватом. Матричные (сотовые) питатели для компонентов сложной формы для подачи из матричных поддонов, магазинов. Некоторые питатели оснащаются микропроцессорным управлением.

Выбор технологии пайки осуществляется в зависимости от количества монтируемых элементов, их местоположения, объема сборки и сложности. Автоматический монтаж выводных компонентов выполняется на линии селективного монтажа или пайки волной.

Установка пайки волной.

Пайка волной зародилась в пятидесятых годах в Великобритании. Технология используется для пайки выводных компонентов, распложенных на одной стороне платы. Сейчас это самый распространенный способ сборки крупных партий электронных модулей. Пайка волной позволяет использовать отечественные выводные компоненты, благодаря чему эта технология получила распространение на территории СНГ.

Технология пайки волной обладает уникальной производительностью для автоматизированного монтажа электронных компонентов. При этом над платой выполняется ряд операций: нанесение флюса, предварительный прогрев, отмывка от излишков флюса и высушивание. Плата контактирует с волной припоя короткое время, что снижает воздействие высокой температуры. Благодаря быстрой передаче тепла пайка волной весьма эффективна при монтаже компонентов установленных в металлизированные отверстия. Минусы технологии: значительная масса припоя постоянно находящегося в ванне 100…500 кг, значительные размеры оборудования около нескольких метров, большое окисление припоя. Применение технологии пайки волной выдвигает определенные требования к разработке платы. Правильная трассировка проводящего рисунка уменьшает вероятность появления дефектов пайки.

Платы приходится защищать от волны припоя. Для этого на плату наносится слой водорастворимой пленки. Для переноса флюса на нижнюю поверхность платы его вспенивают или используют распыление. Пайку расплавленным припоем обеспечивает постоянно присутствующая стационарная волна. Платы с установленными элементами двигаются поперек волны. Наилучшие результаты позволяет достичь настройка наклона конвейера и параметров волны. Угол наклона конвейера находится в диапазоне 5…9°. Скорость перемещения плат выбирается, ориентируясь на конструкцию собираемого модуля, времени пайки примененных компонентов, темпа работы производства, температуры предварительного нагрева. Движение собираемых модулей происходит со скорость около одного метра в минуту. Оставшиеся излишки припоя сдуваются узкой струей горячего воздуха. Очистка от лишнего припоя воздухом получила название – воздушный нож.

Для формирования паек скелетной формы и высокой разрешающей способности припой на области пайки должен наносится равномерно тонким слоем. Применяют различные волны различных профилей: плоскую волну или широкую, вторичную или "отраженную", дельта-волну, лямбда-волну, омега-волну. Различное количество волн позволяет разделить оборудование на категории: с одной, двумя и тремя волнами.

Две волны припоя.

При технологии двух волн одна волна делается узкой и турбулентной. Энергичное перемещение припоя в первой волне исключает образование пустот в пайках, вызванных испарением флюса. Вторая волна очищает плату от излишков припоя и завершает формирование паек правильной формы. Температура пайки находится в диапазоне 235…260°С. Снижение температуры пайки создает более щадящий термический режим для деталей собираемого модуля. Высокая температура необходима при использовании бессвинцовых припоев и монтаже многослойных плат. Для исключения окисления соединяемых поверхностей пайка производится в среде азота.

Волну припоя создают механическими и электромагнитными нагнетателями, подачей газа, ультразвуковыми колебаниями. Механический нагнетатель работает следующим образом. В камеру с соплом с помощью крыльчатки постоянно нагнетают расплавленный припой. Крыльчатка приводится в движение электродвигателем. Высота волны регулируется изменением скорости вращения вала электродвигателя. Есть более простой способ создать волну припоя. Для этого используется газ, под давлением подаваемый в замкнутую полость. Но у этого способа есть и недостатки. Интенсивное движение воздуха через припой приводит к окислению припоя. Использование инертного газа неоправданно экономически.

Когда припой контактирует с проводящим рисунком платы и выводами компонентов, то в припое растворяется небольшое количество меди. Небольшое содержание меди в припое может нарушить эвтектику сплава. Температура плавления припоя увеличивается, происходят холодные пайки. Для исключения этого явления в состав припоя включается медь и висмут. Медь предварительно добавляют в припой до насыщения и дальнейшее увеличение содержания меди в припое невозможно, а висмут снижает температуру плавления припоя.

Селективная пайка с помощью сопла.

Селективная пайка появилась в девяностых годах. Селективная пайка - относительно новая технология, позволяющая производить избирательный монтаж только выводных компонентов. Метод требует минимум доработок для оптимизации печатных плат под данную технологию и позволяет монтировать большинство существующих типов выводных компонентов. Производительность монтажа в несколько раз выше, по сравнению с ручным монтажом.

Отличием селективной пайки от пайки волной является нагрев платы только в области пайки как при пайке паяльником. Удобно применять селективную пайку при сборке электронного модуля, содержащего планарные и малое количество выводных компонентов. Сейчас благодаря снижению использования выводных компонентов селективная пайка применяется все чаще. При сравнении с пайкой волной селективная пайка экономически более выгодна. По сравнению с пайкой волной селективная пайка не приводит к лишнему нагреву платы и позволяет применять больше типов компонентов, снизить вероятность появления дефектов, уменьшить подготовку к монтажу, исключается защитная маска, уменьшается износ оборудования отмывки плат. Внедрение селективной пайки позволяет сократить количество операций с платами, уменьшить время монтажа, уменьшить объем ручной работы. Возможна пайка разными припоями.

Селективная пайка проводится в несколько этапов. Вначале наносится флюс. Затем происходит подогрев флюса для подсушивания, активации и предотвращения термоудара при пайке. Последний этап – нанесения припоя. Весь процесс автоматизирован и происходит в специальной установке. Плата автоматически перемещается, проходя все этапы селективной пайки, начиная с нанесения флюса.

Технологии селективной пайки можно разделить на два основных типа в зависимости от применяемой головки с припоем. К одному типу технологии можно отнести использование сопла с припоем, над которым перемещается паяемая плата и происходит пайка всех точек поочередно. Ко второму типу можно отнести использование оснастки, образующей миниволны на нескольких соплах одновременно, расположенных в областях паек. Первый тип технологии более подходит для производства малых партий электронных модулей, второй для крупных партий. Пайка может осуществляться в среде азота.

Нанесение флюса выполняется тремя наиболее распространенными методами.

Флюсующий узел аналогичен головке струйного принтера и позволяет наносить флюс малыми порциями. В отличие от принтера узел нанесения флюса перемещается по плоскости как перо графопостроителя. Флюсуются только области пайки. Электромагнитный насос без механических деталей подает флюс в форсунку. Микрокапельная форсунка исключает попадание флюса на участки платы, расположенные вокруг области пайки. Точность нанесения флюса позволяет исключить операцию отмывки.

Флюсование распылением наносит флюс на всю плату. Количество форсунок наносящих флюс варьируется для каждого производимого электронного модуля.

Флюсование окунанием происходит с помощью ванны и адаптера с выдвижными насадками. Адаптер изготавливается для каждого производимого модуля индивидуально. Все области паек покрываются флюсом одновременно. Нанесение флюса окунанием актуально при изготовлении крупной партии. Адаптер с насадками меняется при переходе на другую плату. Применение насадок обеспечивает хорошее нанесения флюса точно на область пайки. Флюс хорошо наносится даже на труднодоступные точки пайки.

Нагрев платы выполняется различными нагревательными узлами.

Предварительный нагрев платы.

Инфракрасный нагрев выполняется с помощью нагревателей имеющих диапазон излучения от средних до коротких волн. Мощность каждого нагревателя измеряется в киловаттах. Нагрев может быть задан в соответствии с конструкцией печатного узла.

Нагревание кварцевыми излучателями и устройствами направленной конвекции. При использовании таких излучателей число задействованных источников тепла задается согласно ширине платы.

Пайка может выполняться одним соплом или множественной миниволной.

При технологии одного сопла плата перемещается с высокой точностью и позиционируется над соплом головки с припоем. Имеется возможность контролировать параметры каждого отдельного паяного соединения: высота насадки, волны, время нахождения в волне припоя и другие. На пайки в соответствии с программой расходуется строго заданное количество припоя.

Сопло для селективной пайки миниволной.

Различные сопла внутренним диаметром 1,5…20 мм позволяют сделать процесс пайки адаптируемым к производству большинства возможных электронных модулей. Если пайка производится в среде азота, то азот подается непосредственно в зону пайки.

Приспособление для селективной пайки множественной миниволной.

Пайка множественной миниволной обеспечивает повышенную производительность. Множественная миниволна пропаивает все необходимые точки пайки одновременно, и при этом качественно обрабатываются даже труднодоступные точки. При пайке множественной миниволной паяемые поверхности отлично смачиваются, образование перемычек минимально.

Селективная пайка уникальна тем, что нанесение флюса происходит точечно и дозированно, флюс выгорает в процессе пайки и отмывка остатков флюса не требуется. Это позволяет экономить на технологическом процессе отмывки плат. Таким образом исключается необходимость затрат на оборудование для отмывки. Развиваются системы селективной пайки лазером и горячим газом.

В силовых устройствах, блоках питания, высоковольтных схемах мониторов и других устройств и областях, в которых из-за повышенных требований к надежности большую роль играют традиции, доверие проверенному, например, авионика, автоматика АЭС и т.п

При разработке печатных плат необходимо учитывать толщину выводов используемых компонентов. Поскольку качество выводных компонентов зависит от зазора между выводом компонента и стенками металлизированного отверстия. Зазор должен обеспечивать капиллярность, обеспечивающую втягивание припоя в полость между выводом и стенкой металлизированного отверстия ПП, обеспечивать проникновение флюса и выход газов при пайке.

Качество пайки является важным аспектом в процессе монтажа элементов на печатную плату. Хорошее качество пайки обеспечивает надежные электрические соединения и долговечность платы. Вот некоторые факторы, которые влияют на качество пайки:

Правильная температура: Для каждого компонента и типа припоя рекомендуются определенные температурные условия. Важно следить за правильной температурой паяльника, паяльной ванны или печи, чтобы достичь оптимального плавления припоя и избежать повреждения компонентов или платы.

Соответствующее время пайки: Время, которое требуется для правильной пайки, зависит от размера и типа компонента. Слишком короткое время может привести к плохому контакту и слабому соединению, а слишком длительное время может повредить компонент или плату. Рекомендуется следовать рекомендациям производителя компонентов или выполнять испытания для определения оптимального времени пайки.

Очищение поверхности: Перед пайкой важно очистить поверхность платы и выводы компонентов от загрязнений, окислов или жира. Это можно сделать с помощью специальных очистителей, щеток или изопропилового спирта. Чистая поверхность способствует лучшему сцеплению между припоем, выводами компонентов и платой.

Корректная ориентация и положение компонентов: При установке компонентов необходимо обратить внимание на их правильную ориентацию и положение. Неправильная ориентация или смещение компонента может привести к неправильному контакту или повреждению при пайке.

Контроль качества: После пайки рекомендуется провести визуальный контроль качества, чтобы убедиться в правильности соединений, отсутствии повреждений, коротких замыканий или неправильных контактов. Можно использовать увеличительное стекло или микроскоп для более детального осмотра.

Правильное выполнение этих факторов и следование рекомендациям производителей компонентов и платы помогут обеспечить высокое качество пайки и надежное функционирование печатной платы.

Оценка качества пайки может происходить с помощью различных методов и инструментов. Вот некоторые распространенные способы оценки качества пайки:

Визуальный осмотр: После пайки можно визуально осмотреть пайки с помощью микроскопа или увеличительного стекла. Осмотрите каждое пайковое соединение на наличие правильного контакта, полного покрытия припоем, отсутствия пустот, коррозии или повреждений. Некачественные пайки могут иметь неправильную форму, отклонения от ожидаемого вида или несоответствия стандартам качества.

Рентгеновская инспекция: Рентгеновская инспекция позволяет более глубоко исследовать пайки. С помощью рентгеновского аппарата можно проникнуть внутрь пайкового соединения и проверить наличие корректного наполнения припоем, отсутствие воздушных пустот или дефектов, таких как короткие замыкания.

Термальный профилинг: В процессе пайки важно контролировать профиль температуры. Термальный профилинг позволяет измерять и анализировать распределение температуры во время пайки. Это позволяет установить, достигнуты ли оптимальные температурные условия для каждого компонента и обеспечить однородность нагрева и охлаждения печатной платы.

Испытания надежности: Для оценки качества пайки также могут проводиться различные испытания надежности, такие как тепловые циклы, вибрационные испытания, испытания на устойчивость к воздействию влаги и другие. Эти испытания позволяют определить, как хорошо пайка выдерживает экстремальные условия и долговечна ли она.

Измерение электрических параметров: После пайки можно измерить электрические параметры соединений, такие как сопротивление, емкость или индуктивность, для проверки их соответствия требованиям проекта. Некачественные пайки могут привести к неправильным электрическим характеристикам.

Оценка качества пайки обычно выполняется специалистами, квалифицированными в области производства печатных плат и электронных устройств. В зависимости от требований проекта и стандартов качества, могут быть установлены различные критерии оценки и методы контроля качества пайки.

Системы искусственного интеллекта (ИИ) могут быть использованы для оценки качества пайки на печатной плате. ИИ-алгоритмы могут обрабатывать изображения, анализировать данные и автоматически оценивать качество пайки. Вот некоторые способы, которыми ИИ может быть применен для оценки качества пайки:

Визуальное распознавание дефектов: ИИ может обучаться на большом количестве изображений пайки с различными типами дефектов, такими как неправильная форма пайки, неправильное наполнение припоем, короткое замыкание и т.д. После обучения, ИИ может распознавать эти дефекты на новых изображениях пайки и автоматически оценивать их качество.

Анализ данных термального профилирования: ИИ может использоваться для анализа данных, полученных в процессе термального профилирования пайки. Используя эти данные, ИИ может определить оптимальные температурные условия и выявлять аномалии или отклонения от них, что поможет в оценке качества пайки.

Системы компьютерного зрения: ИИ-алгоритмы компьютерного зрения могут быть обучены для автоматического анализа пайки на микроуровне. Это позволяет обнаружить мельчайшие дефекты, такие как неправильное выравнивание компонентов или неправильное покрытие выводов припоем.

Машинное обучение для прогнозирования надежности: ИИ-модели машинного обучения могут использоваться для анализа данных испытаний надежности после пайки. Это позволяет предсказывать долговечность пайки и оценивать ее качество на основе статистического анализа.

Использование систем ИИ для оценки качества пайки может значительно улучшить эффективность и точность процесса контроля качества. Однако важно отметить, что такие системы требуют обучения на большом количестве данных и настройки для конкретных требований и стандартов качества.

Вот общие шаги для выводного монтажа элементов на печатную плату:

Подготовка компонентов: Проверьте, что у вас есть все необходимые компоненты для монтажа. Убедитесь, что каждый компонент соответствует требованиям проекта и правильно ориентирован.

Подготовка печатной платы: Убедитесь, что ПП чистая и не содержит пыли, масла или других загрязнений. При необходимости удалите паяльную маску с отверстий, чтобы обеспечить хороший контакт между выводами компонентов и медными трассами.

Размещение компонентов: Положите компоненты на ПП в соответствии с разработанным макетом или схемой. Убедитесь, что компоненты правильно ориентированы и находятся в нужных местах.

Фиксация компонентов: Если необходимо, используйте клей или специальные держатели для фиксации компонентов на ПП до пайки. Это особенно важно при работе с крупными или тяжелыми компонентами.

Пайка: Пайкой соедините выводы компонентов с медными трассами на ПП. Для выводного монтажа наиболее распространена волно-паяльная технология, при которой ПП проходит через волну расплавленного припоя. Также может использоваться ручная пайка с помощью паяльника.

Визуальный контроль: После пайки визуально проверьте соединения. Убедитесь, что все выводы надежно припаяны и нет повреждений или коротких замыканий.

Тестирование: После завершения монтажа проведите тестирование печатной платы, чтобы проверить работоспособность компонентов и их взаимодействие.

Выводной монтаж является одним из методов монтажа компонентов на печатные платы. Его преимущества включают относительную простоту и возможность замены компонентов в случае необходимости. Однако он может быть более трудоемким и занимать больше пространства на ПП по сравнению с поверхностным монтажом (SMD). В зависимости от требований проекта и доступных ресурсов выбирают оптимальный метод монтажа элементов на печатную плату.

Статью про выводной монтаж элементов на печатную плату я написал специально для тебя. Если ты хотел бы внести свой вклад в развитие теории и практики, ты можешь написать коммент или статью отправив на мою почту в разделе контакты. Этим ты поможешь другим читателям, ведь ты хочешь это сделать? Надеюсь, что теперь ты понял что такое выводной монтаж элементов на печатную плату, тнт, монтаж в отверстие и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Конструирование и проектирование электронной аппаратуры

Комментарии

Оставить комментарий

Конструирование и проектирование электронной аппаратуры

Термины: Конструирование и проектирование электронной аппаратуры