Лекция

Сразу хочу сказать, что здесь никакой воды про особенности оценки надежности систем управления, и только нужная информация. Для того чтобы лучше понимать что такое особенности оценки надежности систем управления , настоятельно рекомендую прочитать все из категории Теория надёжности.

В любой автоматизированной системе управления можно выделить комплекс технических средств (технические системы, объекты — смысл терминов одинаков), коллектив людей (можно различать операторов, специалистов по техническому обслуживанию, руководителей работ) и программы, реализующие управляющие алгоритмы.

Комплекс технических средств (КТС) АСУ имеет ряд особенностей. К таким комплексам предъявляются высокие требования в отношении достоверности и своевременности обработки больших объемов информации. Часто отдельные КТС территориально разобщены. Структура отдельных комплексов часто уникальна, хотя обычно применяются стандартные элементы немногих типов. Широко применяются иерархические структуры.

Вплоть до последнего времени теория надежности занималась лишь техническими системами. Проблема надежности технических систем по-прежнему является наиболее важной и привлекает наибольшее внимание. Благодаря развитию АСУ повысился интерес к работам по надежности систем “человек и техника”. Такие исследования особенно важны для обеспечения безопасности функционирования транспортных и промышленных систем.

Под надежностью системы «человек и техника» будем понимать ее способность выполнять заданные функции в течение требуемого промежутка времени или требуемой наработки, сохраняя при этом свои эксплуатационные показатели в заданных пределах.

Исследование надежности системы «человек и техника» сводится к рассмотрению надежности технической системы с учетом деятельности операторов или к рассмотрению своевременности (надежности) выполнения людьми системы работ по достижению заданной цели. Для КТС АСУ имеет большее значение первая постановка задачи.

Опыт разработки и применения АСУ свидетельствует также, что важнейшей проблемой является надежность сложных управляющих программ, работающих в реальном масштабе времени.

Можно говорить о надежности программ как их свойстве выполнять требования к программе в течение определенного интервала времени в реальных условиях эксплуатации. Из-за наличия скрытых ошибок в программах могут возникать аварийные ситуации и значительно снижается эффективность АСУ.

Таким образом, при рассмотрении надежности проектируемых АСУ целесообразно раздельно оценить:

надежность технической системы;

надежность системы «человек и техника» как надежность технической системы с учетом деятельности операторов;

надежность алгоритмов (планов систем работ);

надежность управляющих программ.

Полученный вектор значений показателей надежности может быть использован для непосредственного суждения о надежности АСУ или применен в качестве входных данных для оценки средних потерь из-за ненадежности, которые косвенно характеризуют надежность АСУ.

При разработке метода исследования надежности технических средств необходимо учитывать, что современные АСУ разрабатываются обычно для конкретной организации в одном экземпляре, т. е. системы являются уникальными. В то же время элементы технических средств в большинстве случаев являются серийными.

Большое значение имеет достоверность расчетов и других способов определения надежности системы. Целесообразно применять методы оценки надежности, не требующие введения сомнительных допущений.

При анализе надежности технических средств желательно учесть также многофункциональность современных АСУ, которые обычно предназначены

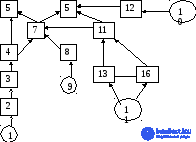

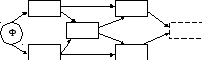

Р ис. 3.1. Пример дерева отказов. А1, А2, А3 - подсистемы; В1, В2 - блоки; С1, С2, С3 — узлы; D1, D2 , D3 , 41-элементы.

ис. 3.1. Пример дерева отказов. А1, А2, А3 - подсистемы; В1, В2 - блоки; С1, С2, С3 — узлы; D1, D2 , D3 , 41-элементы.

для решения нескольких комплексов задач. Это можно сделать при помощи описанного ниже приема, условно названного дедуктивным методом исследования надежности.

Существуют два пути формулирования понятия отказа системы, которые можно назвать индуктивным и дедуктивным методами анализа надежности. При индуктивном методе устанавливаются виды отказов элементов и определяется влияние отказа каждого элемента на работоспособность системы. При этом обычно удается все отказы элементов свести к малому числу видов. Например, для электронных элементов рассматриваются обычно обрывы, короткие замыкания и дрейф. Рассматривая сочетания возможных состояний; элементов, можно найти неисправные состояния системы. При последовательном рассмотрении отказов всех элементов маловероятен случайный пропуск возможных неисправностей системы. Однако метод очень трудоемок, приходится рассматривать все отказы элементов, так как критичность элемента становится известной лишь после проведения анализа.

При дедуктивном методе анализа надежности системы перечисляют все возможные отказы системы и определяют, какие блоки, элементы и т. п. могут привести к отказу рассматриваемого вида. В ходе анализа строится дерево отказов (рис. 31). Поэтому метод иногда называется методом дерева отказов.

Дедуктивный метод целесообразно применять на ранних этапах проектирования для выявления слабых звеньев системы до проведения расчетов надежности. При этом внимание разработчика концентрируется на опасных ситуациях, которые не скрываются за допущениями и упрощениями, необходимыми при расчете надежности.

Введем следующие понятия:

Технологический процесс (ТП)– будем считать, что ТП включает и простейшие технологические операции и такие сложные системы, как разработка современных машин или ЭВМ, то есть все современное производство представляется совокупностью разных ТП.

Технологический объект (ТО)– те технические (нетехнические) средства, с помощью которых выполняется ТП. К технологическим объектам можно отнести как станок, так и завод.

Все ТО образуют систему управления (СУ), которые делятся на ручные (без применения технических средств), автоматизированные (с участием человека) и автоматические (без участия человека).

Для АСУ будем различать уровни автоматизации:

С малой насыщенностью техническими средствами.

Системы, в которых человеку отведены второстепенные операции.

АСУ разделяются по сложности, и проводится четкая грань между АСУ и управляемым ею ТО.

Совокупность ТО и АСУ будем называть автоматизированным технологическим комплексом.

АСУ, используемые в промышленности делятся на 2 группы:

Автоматизированные системы управления технологическими процессами (АСУТП).

Автоматизированные системы управления предприятием (АСУП).

Создаются также интегрированные АСУ, которые включают в себя непосредственное управление технологическим процессом.

Устанавливается ранг используемых характеристик изделия, а для изделия устанавливают единый показатель качества функционирования, к которому сводятся все остальные технические характеристики – это показатель эффективности.

При наличии показателя эффективности формулируется критерий оптимизации решения различных вопросов при разработке и проектировании изделий, чаще всего это экстремальный критерий вида:

W→extr(3.1)

W→maxилиW→min(3.2)

Пример критериев:максимум вероятности безошибочного выполнения заданной функции и минимум затрат на производство единицы изделия.

Обозначим некоторый обобщенный показатель надежности АСУ через “а”, тогда имеет место зависимость:

W=W(a) (3.3)

АСУ классифицируются по трем признакам:

Системы для использования в промышленности.

Основными показателями качества функционирования являются показатели экономической эффективности.

Системы комплектуются изделиями, входящими в государственную систему промышленных приборов и средств автоматизации.

В соответствии с признаком 1 такие системы будем называть прмышленными. В соответствии со вторым основным признаком для оценки и сравнения мероприятий, способных повлиять на уровень надежности промышленных АСУ существует “экономический” критерий, и оптимальным является уровень надежности, обеспечивающий максимум экономической эффективности.

Третий признак основан на тенденции комплектовать эти системы из арсенала средств ГПС, исключение составляют специально разрабатываемые системы.

Существует ряд государственных и ведомственных документов, разработаны также методы исследования, оценки и повышения надежности сложных систем.

Выделим три основные причины слабой прработки вопросов надежности при создании автоматизированных систем:

Основная задача: создание и прмышленное внедрение максимального количества систем. При этом вопросы эффективности надежности остаются на втором плане.

Отсутствие стандартов по надежности АСУ. ГОСТ 171994 – 71 и ГОСТ 17195 – 71 лишь в малой степени затрагивают вопросы надежности.

При современном размахе разработок АСУ службы надежности и проектных институтов не в состоянии выполнить необходимые работы и основной их объем падает на

инженеров разработчиков АСУ, которые не обладают достаточной подготовкой и опытом и не могут квалифицировано выполнить вычисления и расчеты.

Важнейшей задачей является бъединение всех работ по проблеме надежности АСУ, выработка единой политики и создание едоного координоционного плана работ и разработки комплекса нормативно технических и методических документов по надежности АСУ.

Выделяют три основные задачи:

Установление номенклатур, характеристик и показателей надежности изделий ГПС, обеспечивающих достаточную полноту информации, необходимой для расчета надежности.

Разработка комплекса мероприятий, обеспечивающих достоверность показателей надежности, указываемых в технической документации на изделия ГПС.

Установление обоснованных норм на значение показателей надежности всех видов изделий ГПС.

Надежность включает четыре составляющих:

Безотказность.

Долговечность.

Ремонтопригодность.

Сохраняемость.

Все они связаны с определенными случайными величинами, имеющими размерность времени.

Т – время безотказной работы.

Тв –время восстановления.

Тд – время до наступления предельного состояния.

Тс – время сохраняемости.

В теории надежности используются следующие формы задания распределения вероятности случайных величин.

Интегральная функция F(x) – функция надежности (3.4)

Дифференциальная f(x) – время безотказной работы (3.5)

Обратная интегральная функция G(x)=1 –F(x) (3.6)

Функция интенсивнисти H(x)=f(x)/G(x) (3.7)

В качестве численных показателей:

Тср – среднее время безотказной работы

Тв.ср – среднее время восстановления

Тр.ср – средний ресурс

Тс.ср – среднее время сохраняемости

[ P(tфикс)]

[Fв(tфикс)] – вероятность времени восстановления

[Gр(tфикс)] – вероятность того, что ресурс образца изделия превысит фиксированную величину.

Допустим, что изделия ГПС имеют избыточную структыру, поэтому свойственные им распределения Т являются простыми и определяются взаимодействием физикохимических процессов, протекающих в элементах и деталях.

Тогда мы наблюдаем работоспособность системы.

Работоспособность– есть состояние изделия, в котором оно способно выполнять возложенные на него функции, а его функциональные параметры находятся в заданных пределах.

Отказ изделия можно определить как выход за заданные пределы хотя бы одного из функциональных параметров изделия.

Если функциональные параметры Z1,Z2,…,Zn, то условия работоспособности изделия можно считать:

Ziн ≤ Zi ≤ Ziв ,где i=1,2,…,n (3.8)

Ziн иZiв– нижняя и верхняя граница допуска наi-й функциональный параметр.

x1,x2,…,xN;y1,y2,…,y1K;

Zi =φi(x1,x2,…,xN;y1,y2,…,y1K), гдеi=1,2,…,n(3.9)

φi(x1,x2,…,xN;y1,y2,…,y1K)=Ziн

φi(x1,x2,…,xN;y1,y2,…,y1K)=Ziв (3.10)

Эти уравнения определяют в функциональном пространстве изделия 2nповерхностей – эти поверхности ограничивают некоторую областьD, все точки которой удовлетворяют совокупности неравенств (1.8) и которая называется областью устойчивости.

В формировании ФПИ участвуют ФПЭ – определяют способность изделия противостоять различным внешним нагрузкам: g1,g2,…,gu;h1,h2,…,hS.

Нагрузка не влияет на параметры ФПИ, но является причиной отказа.

Если hi>gi– то происходит отказ. Об этом говорит сайт https://intellect.icu .

Дестабилизирующие процессы включают две группы:

Процессы флуктуации значения ВВФ (как сигналов, так и нагрузки).

Процессы старения и износа элементов и деталей, входящих в состав изделия. Эти процессы приводят к отказам, которые различаются как внешними проявлениями, так и мерами борьбы с ними.

В условиях эксплуатации эти процессы изменяются во времени случайным образом, т.е. обладают определенными статистическими свойствами.

Долгая безотказная работа обеспечивается благодаря наличию:

Определенных запасов функциональной устойчивости.

Запасом точности по всем видам нагрузок.

При выходе мгновенного значения какого-либо фактора за эту область возникает отказ изделия:

Если процесс нельзя предсказать на основе анализа самого изделия, то такие отказы называют внезапными. Они бывают двух видов: а) если причиной является случайное изменение сигнала, то такой отказ является неустойчивым (самоустраняющимся). При возвращении сигнала к норме работоспособность изделия восстанавливается (внезапный сбой); б) если отказ возник в результате скачкообразного возрастания нагрузки, то такой отказ называется устойчивым (внезапный катастрофический отказ).

Если параметры изменяются под влиянием процессов старения и износа монотонно – это приводит к постепенному отказу. Такие отказы могут быть только устойчивыми и делятся на два вида: а) если причиной является изменение ФПЭ отказ называется постепенным параметрическим; б) если изделие не может противостоять номинальной внешней нагрузке возникает резкое нарушение работоспособности изделия – постепенный катастрофический отказ.

Комбинированные отказы, они как неустойчивые, так и устойчивые.

Отказы приработочные.

Структура системы – это состав ее элементов, перечень выполняемых ею функций и взаимодействие элементов в выполнении указанных функций.

Первичным функционально-техническим описанием (ПФТО) будем называть обычное описание (технические документы, схемы, словесное описание и т.д.)

ПФТО является достаточно полным, т.е. содержит всю необходимую информацию о структуре системы. Язык ПФТО неформализован. Для исследования надежности необходимо перейти к формализованному описанию системы.

Все возможные языки описания структур можно разбить на две группы:

Аналитические (формулы и таблицы).

Графические (языки графов).

Граф – это схемы, представляющие структуру системы, будем называть их надежностно-функциональными схемами (НФС).

НФС – некоторое графическое изображение, отображающее элементы схемы и ее функции, и позволяющее с помощью набора формальных правил для произвольной совокупности состояний (работоспособность или отказ всех элементов) однозначно определить состояние системы по каждой из выполняемых ею функций.

Если состояние системы Zj, тоZj={x1,x2,…,xn}

n – количество элементов системы

– количество элементов системы

xi– элемент системы (обозначает состояниеi-го элемента)

xi= 1 – работоспособность;

xi= 0 – отказ.

– элементы системы – функции

Стрелки отображают взаимодействие элементов в выполнении функций.

В графах выделяют узлы высшего и низшего рангов: высший (низший) ранг, если все связанные с ним ребра графы направлены только к нему (от него)

Для выполнения функции 17 необходима работоспособность одного из элементов 13-16, элементов 11,7,5 или 11,7,6.

Для выполнения функции 3 необходима работоспособность элементов 4 и 5 или 7 и 6. Если элемент находится в состоянии отказа, то соответствующий узел в графе закрыт.

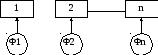

1) Независимое функционирование элементов

Каждый из nэлементов выполняет свою функцию независимо от работы других элементов, т.е. содержитnузлов высшего иnузлов низшего ранга.

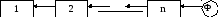

2) Последовательное соединение элементов.

Все элементы участвуют в выполнении некоторых функций и каждый из них необходим.

n+ 1 – м узлом включается реализуемая функция.

3) Параллельное соединение элементов

В надежностном смысле функция выполняется если в работоспособном состоянии находится хотя бы 1 из nэлементов системы.

В случае, когда рассматриваемая структура не входит в состав более сложной системы и функционирует самостоятельно, граф дополняют n+1 узлом высшего ранга, предполагая, что этот узел абсолютно надежен.

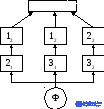

4)Двухфункциональная система.

Включает в себя два элемента и две функции, причем в выполнении одной из них участвует оба элемента, а другой только один.

Э та система отображается графом, в которой одному узлу (1) соответствует два узла (11и 12), причем только один из них 12имеет высший ранг. При анализе надежности данной системы понимается, что узлы. Соответствующие одному и тому же элементу имеют не только одинаковые надежностные характеристики (распределения случайных величин), но и реализации этих случайных величин.

та система отображается графом, в которой одному узлу (1) соответствует два узла (11и 12), причем только один из них 12имеет высший ранг. При анализе надежности данной системы понимается, что узлы. Соответствующие одному и тому же элементу имеют не только одинаковые надежностные характеристики (распределения случайных величин), но и реализации этих случайных величин.

Мажоритарная система («2 из 3»).

Трехэлементная система, выполняющая одну функцию и сохраняющая работоспособность при работоспособности любых 2-х элементов.

Мостиковые системы.

Широко распространены в системах энергетики. Легко вписываются в графы НФС.

С помощью всех перечисленных структур может быть описана любая система. Графы НФС отображают лишь надежностные свойства структур в отношении выполняемых ими функций. На базе графов НФС могут строится графические отображения свойств сложных многофункциональных систем в отношении их эффективности. Эффективность некоторой функции в течении фиксированного интервала времени как правило пропорциональна его длительности. Поэтому введем понятие удельной эффективности i-й функцииei, тогда эффективность всей системы:

Еi=Σyit ei(3.11)

yit– двоичная переменная, принимающая значение единицы, если в моментti-я функция выполняется и 0 – в противном случае.

Уравнение (3.11) справедливо только в тех случаях, когда показатели эффективности, используемые в системе, допускают суммирование (экономические системы).

ei(i=1,…,m) – надежностно эффективная схема системы (НЭС).

Характерные особенности АСУ:

Имеют, как правило, сложные и избыточные структуры, следовательно, сложную форму распределений времени безотказной работы, которые сложно сводить к одно и двух параметрическим математическим моделям.

Являются сложными многоканальными и многофункциональными изделиями. При этом роль отдельных функций в общей задаче АСУ может быть различной.

Для некоторых изделий существенна общая (интегральная) эффективность в некотором интервале времени.

Их интегральная эффективность может рассматриваться как сумма эффективностей всех выполняемых ими функций.

Они рассчитываются на длительное функционирование, в течении которого возможны многократные отказы и восстановления или замены практически всех компонентов системы.

Безотказностьопределяется способностью системы сохранять работоспособность в эксплуатационных условиях в течение заданного времени без вынужденных (внеплановых) перерывов.

Ремонтопригодность– характеризует приспособленность системы к предупреждению, обнаружению и устранению отказов. Это свойство является важным для АСУ, рассчитанных на длительное использование с многократным восстановлением работоспособности при возможных отказах.

Долговечность– характеризует свойство системы сохранять работоспособность до предельного состояния.

Долговечность АСУ определяется факторами морального старения и, следовательно, очень мало зависит от разработчика. Она определяется закладываемыми в систему принципами управления и очень слабо связаны со структурой системы, а также параметрами и характеристиками используемых компонентов.

Рассмотри количественные характеристики и показатели, составляющие надежность АСУ.

Характеристики долговечности и сохраняемости наиболее просты в выборе. Здесь берутся общепринятые показатели: Тсл – время службы; Тс – время сохраняемости;

Для выбора характеристик показателей ремонтопригодности АСУ существуем специальная методика.

Для многофункциональных систем требуется задание этих свойств по каждой из выполняемых функций в отдельности. При этом характеристиками составляющих надежности по каждой функции является распределение случайных величин: ТiиTвii=1,2,…,m;

m– число функций системы.

Показателями являются числовые характеристики этих случайных величин.

Если по некоторой функции имеют место отказы нескольких видов, различающихся по вызываемости или последствиям (величина убытков пи отказе, время устранения отказов, стоимость устранения отказов и т. д.), то безотказность и ремонтопригодность должны задаваться по каждому виду отказов в отдельности.

Методы повышения надежности.

Можно привести четыре группы методов:

Применение более надежных и, следовательно, более дорогих компонентов.

Введение избыточности (структурной, информационной, алгоритмической и временной).

Организация интенсивного профилактического обследования системы в целом или ее отдельных компонентов.

Улучшение условий эксплуатации системы.

Рост сложности разрабатываемых систем обгоняет рост показателей надежности серийно выпускаемых приборов и средств автоматизации компонентов АСУ.

Все методы исследования и оценки надежности АСУ (как, впрочем, и любых других объектов) четко разделяются на три группы: аналитические, экспериментальные и статистического моделирования. Особую группу составляют комбинированные методы.

Аналитическиеметоды дают возможность оценивать надежность и проводить сравнение различных вариантов АСУ и находить оптимальные решения на самых ранних этапах проектирования. Аналитическим путем может быть определено влияние различных факторов, найдены оптимальные требования к надежности АСУ и ее компонентов, оптимальные (по критериям максимума надежности или эффективности) значения ее параметров, режимы технического обслуживания и т.п.

Аналитическое исследование, как правило, не требует больших расходов, но для достаточно сложных объектов, которыми являются АСУ, сопряжено со значительным объемом расчетов и большими затратами времени.

Существенным преимуществом является то, что решения могут быть получены в виде аналитических выражений, позволяющих вести исследование влияния различных факторов и находить их оптимальные значения в общем виде.

Необходимыми исходными данными для аналитического исследования (помимо данных о структуре АСУ) являются сведения о надежностных характеристиках всех используемых компонентов. Это недостаток, т.к. достоверные данные о надежности компонентов иногда получить невозможно. Если же данные не достоверны, то и результирующие получаемые оценки

могут значительно отличаться от реальных цифр. Но даже в этом случае аналитические методы позволяют вести сравнение вариантов структуры АСУ.

К аналитическим методам – по постановке задачи – очень близок метод статистического моделирования. Сходство в том, что и тот и другой требует наличия данных о надежности компонентов системы. Однако способы получения результатов существенно различаются.

Метод статистического моделирования состоит в генерировании (с помощью специальных генераторов случайных чисел) случайных отрезков времени безотказной работы и времени восстановления отдельных компонентов АСУ и «искусственном» воспроизведении таким образом процесса функционирования АСУ. Если указанные генераторы случайных чисел будут иметь распределения вероятностей, совпадающие с распределениями Т и Твсоответствующих компонентов АСУ, то построенная модель процесса будет обладать всеми статистическими свойствами реального процесса функционирования системы. При достаточной длительности этого процесса статистические оценки характеристик и показателей надежности АСУ, полученные на его основе, могут иметь сколь угодно высокую достоверность.

Этот метод допускает разработку стандартных алгоритмов и программ, пригодных для исследований и оценки надежности широкого круга АСУ.

Положительным свойством рассматриваемого метода является также то, что врезультате моделирования реального процесса функционирования АСУ могут быть получены не только число надежностные характеристики и показатели, но и характеристики эффективности функционирования.

Недостатком метода (если не считать обычных трудностей, связанных с наличием машины, необходимостью составления и отладки алгоритма и программы и относительно высокой стоимости решения) является то, что результаты решения представляются не в виде аналитических выражений, а в виде численных оценок. В ходе решения задачи на ЭВМ не видно, как проявляется влияние отдельных факторов на конечный результат. Для этого необходимо варьировать значения отдельных факторов и анализировать множество получаемых решений. При этом объем «математического эксперимента», а вместе с ним объем машинного времени и его стоимость во много раз возрастают.

Следует отметить, что этот метод может сыграть большую роль как средство для проверки и оценки точности предлагаемых приближенных аналитических методов. Это связано с тем, что для сложных структур современных АСУ точные аналитические методы приводят к таким громоздким выражениям что практическое применение их становится невозможным. Поэтому,с одной стороны, развиваются приближенные аналитические методы, для которых всегда актуален вопрос об оценке точности приближения, а с другой -–для многих систем на этапах проектирования метод статистического моделирования оказывается единственным доступным методом.

Экспериментальныеметоды являются, по сути, единственным способом получения окончательного ответа на вопросы о правильности выполненной разработки системы, достигнутых результатов, реально достигнутом уровне надежности созданной системы.

Существенным преимуществом является то, что они не требуют знания надежностных свойств компонентов системы. Мало того, проведение испытаний системы в целом – при тщательном анализе возникающих отказов – позволяет уточнить данные и по надежности комплектующих в реальных условиях эксплуатации.

Основной недостаток – очень высокая стоимость.

Экспериментальная оценка надежности АСУ может реализовываться в двух вариантах: 1) организация специальных испытаний и 2) сбор статистических данных о работе системы в условиях нормальной работы или подконтрольной эксплуатации. Для крупных систем испытания системы в целом удается организовать в очень редких случаях. Более реален второй вариант, он значительно дешевле, однако результаты такой оценки получаются со значительным сдвигом во времени по отношению к моменту установки и сдачи системы.

Вследствие трудности организации и высокой стоимости испытаний АСУ на надежность для оценки надежности еже функционирующих АСУ используются комбинированныйметод, состоящий в объединении экспериментального и аналитического методов. Суть такого подхода

состоит в том, чтобы использовать всю имеющуюся априорную информацию о надежности комплектующих изделий и системы в целом,, накопленную, в частности, в процессе отладки, настройки и пробных запусков системы, для сокращения объема специальных испытаний системы на надежность. Ясно, что эта априорная информация, при правильном ее учете, позволяет уменьшить объем необходимой дополнительной статистики при неизменных требованиях к точности и достоверности окончательных результатов оценки надежности АСУ.

Вопросы для самоконтроля:

В чем выражаются особенности оценки надежности АСУ?

Какие два пути формулирования понятия отказа системы существуют, в чем их смысл.

В чем состоят проблемы надежности АСУ?

Какие дестабилизирующие процессы наблюдаются в АСУ?

Дайте классификацию отказам возникающим в АСУ.

Что такое граф? Приведите пример графа системы. Дать объяснение построенному графу.

Какие виды соединений элементов в системах Вы знаете.

Приведите основные характеристики и показатели надежности АСУ.

Какие методы исследования и оценки надежности АСУ Вы знаете?

А как ты думаешь, при улучшении особенности оценки надежности систем управления, будет лучше нам? Надеюсь, что теперь ты понял что такое особенности оценки надежности систем управления и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Теория надёжности

Ответы на вопросы для самопроверки пишите в комментариях, мы проверим, или же задавайте свой вопрос по данной теме.

Комментарии

Оставить комментарий

Теория надёжности

Термины: Теория надёжности