Лекция

Датчик крутящего момента — это измерительный прибор, предназначенный для определения момента силы, возникающего при вращении вала или другого вращающегося элемента.

Он позволяет количественно оценить вращательное воздействие, передаваемое от одного объекта к другому — например, от двигателя к трансмиссии или от привода к рабочему механизму.

Измерение крутящего момента является ключевым параметром при проектировании, испытаниях и эксплуатации различных машин и механизмов. С его помощью можно контролировать нагрузку, эффективность, энергорасход и предотвращать перегрузки оборудования.

Основной принцип действия датчиков крутящего момента основан на измерении деформации, возникающей при закручивании вала. Когда на вал подается крутящий момент, он испытывает небольшое упругое скручивание. Это скручивание можно измерить и преобразовать в электрический сигнал.

Наиболее распространенные методы измерения:

Тензорезистивный — используется решетка из тензорезисторов, наклеенная на поверхность вала. При деформации вала сопротивление тензорезисторов изменяется, и это изменение преобразуется в электрический сигнал, пропорциональный крутящему моменту.

Индуктивный — работает на изменении индуктивности катушек, расположенных на валу, при его деформации.

Оптический — использует оптические метки или решетки. При кручении изменяется угол или расстояние между метками, что фиксируется оптическим сенсором.

Магнитострикционный — основан на изменении магнитных свойств материала при его деформации.

Передача сигнала с вращающегося вала может осуществляться:

через щеточный контакт,

индуктивным способом,

беспроводным (телеметрическим) методом.

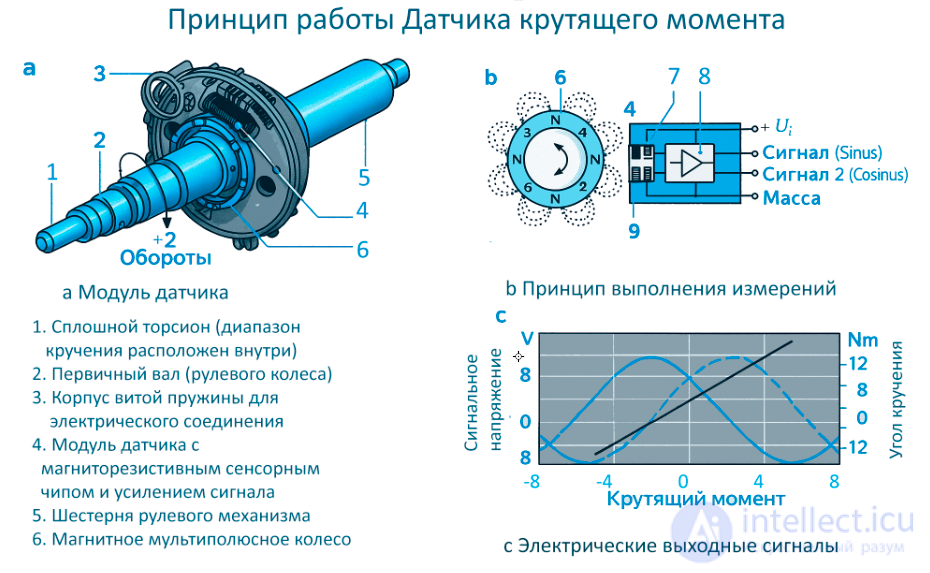

Для определения намерения водителя электромеханический рулевой механизм должен обладать способностью измерять крутящий момент, заданный водителем. В современных серийных датчиках, предназначенных для этих целей, в вале сошки рулевого управления установлен торсион, который в момент поворота рулевого колеса закручивается (рис. 1). Кручение можно измерить с помощью соответствующих инструментов и преобразовать его в электрические сигналы. Необходимый диапазон измерений датчика крутящего момента, использующегося в электромеханических рулевых механизмах, составляет обычно примерно от ± 8 до ± 10 Нм. В целях защиты сплошного торсиона от перегрузки или разрушения максимальный угол кручения вокруг элемента сцепления ограничивается механически.

Чтобы иметь возможность измерить кручение и возникающий в результате него крутящий момент, с одной стороны торсиона устанавливают магниторезистивный датчик, который считывает поле магнитного мультиполюсного колеса, закрепленного с другой стороны. Количество полюсов этого колеса выбрано таким образом, чтобы датчик в пределах своего максимального диапазона измерений отправлял однозначный сигнал, но, вместе с тем, в любое время существовала возможность получения однозначного показания по прилагаемому крутящему моменту.

Рисунок принцип работы датчика крутящего момента

a Модуль датчика

b Принцип выполнения измерений

с Электрические выходные сигналы

Используемый магниторезистивный датчик подает два сигнала в диапазоне измерений, которые отображаются с помощью угла кручения торсиона в виде сигналов синуса и косинуса. Расчет угла кручения и соответственно крутящего момента осуществляется в блоке управления с помощью функции арктангенса.

Поскольку посредством обозначенного измерительного диапазона всегда обеспечивается строгое согласование обоих сигналов, при наличии отклонений от этого согласования распознаются неполадки в работе датчика и принимаются необходимые меры по его замене.

Для обеспечения электрического контакта датчика через диапазон кручения в размере ± 2 оборота рулевого колеса используются угловые пружины с необходимым количеством контактов. С помощью угловых пружин осуществляется подача напряжения питания и передача параметров измерений.

Статические (реактивные)

Измеряют момент силы на неподвижных частях конструкции. Применяются в тормозных стендах, при испытаниях двигателей и редукторов.

Динамические (вращающиеся)

Монтируются непосредственно на вращающийся вал и работают в режиме реального времени. Эти датчики чаще применяются в промышленных и транспортных установках.

По типу преобразователя:

тензорезистивные,

индуктивные,

оптические,

магнитострикционные,

пьезоэлектрические.

По диапазону измерений:

маломоментные (до 1 Н·м),

средние (до 10³ Н·м),

высокомоментные (до 10⁶ Н·м).

датчики крутящего момента широко применяются в различных областях техники и науки:

Автомобильная промышленность — измерение мощности двигателя, контроль нагрузки трансмиссии, оценка КПД.

Промышленное оборудование — мониторинг состояния насосов, компрессоров, турбин, валов, редукторов.

Энергетика — контроль работы генераторов и турбин.

Испытательные стенды — оценка характеристик двигателей, приводов и материалов.

Робототехника и автоматизация — обратная связь для управления приводами.

Аэрокосмическая и судостроительная отрасль — анализ динамики и надежности систем привода.

Датчики крутящего момента — это важнейший инструмент для контроля и анализа вращательных процессов. Они позволяют не только точно измерять нагрузку, но и предотвращать аварийные ситуации, повышать эффективность работы механизмов и обеспечивать надежность систем.

Современные технологии делают эти датчики все более компактными, точными и устойчивыми к внешним воздействиям, что открывает широкие перспективы их применения в интеллектуальных и автоматизированных системах будущего.

Комментарии

Оставить комментарий

Датчики и сенсоры, Технические измерения и измерительные приборы

Термины: Датчики и сенсоры, Технические измерения и измерительные приборы