Лекция

Привет, Вы узнаете о том , что такое сталь, Разберем основные их виды и особенности использования. Еще будет много подробных примеров и описаний. Для того чтобы лучше понимать что такое сталь , настоятельно рекомендую прочитать все из категории Материаловедение и материалы электронных аппаратов.

Коррозионно-стойкие стали и сплавы (нержавеющие). По причине коррозионных разрушений выходит из строя около 33% металлоконструкций. Поэтому защита от коррозии и создание коррозионно-стойких сталей и сплавов является актуальной задачей.

Отмечают два вида коррозии: электрохимическую и газовую.

Электрохимическая коррозия предполагает возникновение гальванической пары, поэтому этот вид коррозии развивается в жидких средах – электролитах: влажной атмосфере и почве; морской и речной воде; водных растворах солей, щелочей и кислот.

Для сравнительной оценки электрохимической стойкости металлов используют стандартный электродный потенциал

(V0, В):

Ион … Al3+ Zn2+ Fe2+ Sn2+ H+ Cu+ Ag+ Pt2+ An+

V0, В … –1,63 –0,76 –0,44 –0,14 0 +0,52 +0,8 +1,19 +1,68

Чем отрицательнее электродный материал, тем меньше устойчивость металла против электрохимической коррозии. Так, олово более коррозионно-стойко, чем железо.

Однако это правило не всегда выполняется. Большое значение имеют свойства продуктов коррозии. Примером может служить алюминий. На его поверхности в окислительных средах образуется очень плотная инертная пленка окисла Al2O3, которая непроницаема для электролитической среды. Поэтому, несмотря на отрицательный электродный потенциал, алюминий не корродирует во многих окислительных средах. Однако в щелочной среде окисная пленка активно растворяется и алюминий быстро разрушается.

Химическая коррозия развивается в сухих газах и жидких диэлектрических средах. Чаще всего это кислородсодержащие газы: сухой воздух, углекислый газ, сухой водяной пар, чистый кислород.

При химической коррозии поверхность металла окисляется; чем выше температура, тем активнее идет процесс химической коррозии. Устойчивость против газовой коррозии (жаростойкость) определяется главным образом сродством металла к кислороду и плотностью окисной пленки. Наибольшей плотностью обладают окислы таких металлов, как Cr, Al, Si, поэтому они хорошо защищают металл от газовой коррозии (см. «жаростойкость» ).

Нержавеющие стали. Если железо (или низкоуглеродистую сталь ) легировать хромом в количестве >12,5%, то железо, а также сталь становятся пассивными; коррозионный ток и скорость коррозии резко снижается. Другими словами, сталь, содержащая > 12,5% Cr, становится нержавеющей. Хромистые стали устойчивы при температуре ≤30°С во влажной атмосфере воздуха, водопроводной и речной воде, в азотной и многих органических кислотах; в морской воде эти стали имеют невысокую коррозионную стойкость, а многие из них подвержены коррозионному растрескиванию.

С увеличением содержания хрома свыше 17% коррозионная стойкость стали возрастает, но сталь приобретает ферритную однофазную структуру и теряет возможность ее упрочнения термической обработкой. Стали, содержащие 13% Cr, при нагреве и охлаждении претерпевают превращение аустенит ↔ феррит (γ ↔ α) и могут поэтому подвергаться термообработке. Прочность (твердость) после закалки и отпуска тем выше, чем больше углерода содержит сталь. Наиболее распространенными хромистыми сталями являются стали 12Х13 (феррито-мартенситный класс), 20Х13; 30Х13; 40Х13 (мартенситный класс).

Стали 12Х13, 20Х13 наиболее пластичные, они могут подвергаться холодной обработке давлением, хорошо свариваются.

Стали 30Х13 и 40Х13 менее пластичны, могут подвергаться только горячей обработке давлением. При сварке этих деталей возникают трещины в зоне сварного шва.

Стали 12Х13, 20Х13 используют в изделиях, изготавливаемых штамповкой и сваркой: лопатки гидротурбин, емкости, аппаратура, бытовая техника. Термообработка этих сталей заключается в закалке с 1000 … 1050°С в масле (структура феррит + мартенсит) с последующим отпуском при 700°С (структура феррит + карбиды хрома).

Сталь 30Х13 применяется для деталей машин и приборов (шестерни, валы, пружины), которые работают в агрессивной среде при больших циклических нагрузках. Термообработка стали 30Х13: закалка в масле от 1050°С на мартенсит. (~55HRC) + высокий отпуск ~700 … 750°С на структуру сорбит (~30HRC).

Сталь 40Х13 по структуре и свойствам соответствует инструментальным сталям. Применяется она чаще всего для хирургического и бытового режущего инструмента, для шарикоподшипников, работающих в агрессивных средах. Сталь 40Х13 закаливается с 1050°С в масле на структуру мартенсит. (~60HRC) с последующим отпуском при 200°С (отпущенный мартенсит).

Введение в 18% хромистую сталь определенного количества (9 … 10%) никеля переводит ее в аустенитное состояние. Хромоникелевая аустенитная сталь имеет лучшие механические и технологические свойства, обладает более высокой коррозионной стойкостью и не теряет вязкости при температурах глубокого холода. В состоянии после медленного охлаждения от 1000 … 1100°С сталь имеет многофазную структуру А + Ф + К; такая структура не обеспечивает высокой коррозионной стойкости и пластичности. Эти свойства значительно улучшаются, если сталь быстро охладить (в воде) из однофазной аустенитной области (~1050 … 1100°). Быстрое охлаждение фиксирует аустенитное состояние при комнатной температуре. В однофазном состоянии практически весь хром находится в растворе (аустените) и обеспечивает стали максимальную коррозионную стойкость в окислительных средах. В аустенитном состоянии хромоникелевые нержавеющие стали обладают высокой пластичностью, хотя имеют сравнительно невысокие прочностные характеристики (σв = 500 … 600 Мпа, δ = 35 … 45%), что позволяет подвергать их холодной пластичной деформации; эти стали хорошо свариваются.

Хромоникелевые стали, содержащие > 0,08% С, подвержены межкристаллитной коррозии( МКК). Склонность к МКК проявляется только после нагрева выше 500°С. Это явление связано с тем, что при нагреве выше 500°С из аустенита в приграничной зоне выделяются карбиды хрома (Сr23C6), и эта зона обедняется хромом настолько, что теряет коррозионную стойкость (в растворе остается <12,5% Сr). Сталь в таком состоянии в агрессивной среде будет корродировать по границам аустенитных зерен. Пластичность и прочность в результате межкристаллитной коррозии резко снизится, и при небольшом усилии сталь легко разрушается и может быть превращена в порошок. Существует несколько способов предотвращения МКК:

а) уменьшить содержание углерода до значений <0,05%;

б) легировать сталь титаном (~1% Тi); титан активнее хрома связывается с углеродом и карбиды хрома не образуются;

в) если карбиды хрома выделились, то сталь можно нагреть до 1000 … 1050°С. Карбиды хрома растворяются в аустените. Последующее быстрое охлаждение (в воде) зафиксирует однофазное (аустенитное) состояние, и склонность к МКК будет подавлена.

Из сталей рассматриваемого класса наиболее широкое применение находят стали 04Х18Н10; 08Х18Н10; 10Х17Н13М3Т. Они используются для изготовления емкостей, трубопроводов, химической аппаратуры, в самолетостроении, машино- , приборо- и судостроении и т.д.

В качестве кислотостойких применяются аустенитные стали, дополнительно легированные молибденом и медью с повышенным содержанием никеля (06Х23Н28М3Д3Т). Эти стали обладают коррозионной стойкостью в таких средах, как фосфорная кислота, в том числе и горячая, разбавленная соляная кислота (до 5%) при комнатной температуре, серная кислота при комнатной температуре и т.д.

Более высокой кислотостойкостью обладают сплавы на никелевой основе, например так называемый хастеллой типа 80% Ni + 20% Мo с дополнительным легированием кобальтом и другими элементами.

Наивысшей коррозионной стойкостью в кислотах обладают такие тугоплавкие металлы, как молибден, ниобий, тантал.

Сплавы с особыми тепловыми и упругими свойствами. В приборах нередко требуются сплавы с коэффициентом линейного расширения, равным коэффициенту линейного расширения стекла, или с коэффициентом, равным нулю, или с очень большим коэффициентом и т.д. Эти сплавы, а также магнитные и электротехнические называют прецезионными сплавами. В качестве материалов с заданным коэффициентом термического расширения в основном применяются железоникелевые сплавы, у которых коэффициент термического расширения (α) изменяется в зависимости от концентрации по сложному закону. Так, сплав с 25% Ni имеет α почти в два раза больше (α = 20⋅10–6), чем у железа (11,6⋅10–6), а сплав с 36% Ni имеет в восемь раз меньший коэффициент линейного расширения (α ≈ 1,5⋅10–6).

Сплав, содержащий 36% Ni: называется инваром (марка 36Н); его можно считать практически не расширяющимся в интервале температур от – 80 до + 100°С.

Сплав с 42% Ni имеет постоянный коэффициент термического расширения (α = 7,5⋅10–6) в интервале температур от 20 до 200°С.

Существуют сплавы, у которых коэффициент α равен коэффициенту линейного расширения различным материалам, например стеклу, платине.

Сплавы с постоянным модулем упругости. Для ряда деталей прецизионных приборов (пружины, камертоны и т.д.) требуется металл с не изменяющимися с температурой модулями упругости (E, G). В этом случае применяют сплавы элинвары (неизменная упругость), которые содержат примерно 36% Ni, 8% Cr, Fe – остальное. В качестве примера можно привести сплав Н35ХМВ, содержащий ~1,2% C, ~9 % Cr, ~ 35% Ni, 3% Wo, 2% Mo, Fe – остальное. Температурный коэффициент модуля нормальной упругости этого сплава настолько незначителен, что обеспечивает температурную погрешность часов ~ 0,5 с в сутки на 1°С.

Легкоплавкие сплавы. К таким сплавам относятся обычно многокомпонентные сплавы эвтектического и близкого к эвтектическому составу с температурой плавления ниже 230°С. Из широко известных сплавов можно отметить сплав Вуда Л68 (12,5% Sn, 25% Pb, 12,5% Cd и 50% Bi), имеющий температуру плавления 68°С

Сталью называется сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 % (теоретически). На практике концентрация углерода составляет не более 1,5 %. Кроме углерода в стали находятся постоянные примеси: кремний, марганец, сера, фосфор и другие химические элементы. Производство стали заключается во вторичной переработке передельного белого чугуна различными способами: мартеновским, конвертерным, электроплавкой и др. Сущность производства стали заключается в удалении углерода и других химических элементов в процессе плавки шихты, состоящей из жидкого или чушкового чугуна, стального лома, железной руды и известняка. Плавку производят в различных сталелитейных агрегатах: мартеновских печах, конвертерах, электродуговых, электроиндукционных и в других металлургических агрегатах.

Наряду с чугунами сталь также является основным конструкционным материалом в машиностроении и других отраслях промышленного производства.

В обычных условиях применяются простые углеродистые стали; при высокой температуре и активной среде — специальные легированные стали (например, для изготовления насоса для перекачки кислот, механизмов, работающих в морской воде, и др.).

В связи с этим черная металлургия нашей страны выпускает стали с различными физико-химическими и механическими свойствами. Все отрасли промышленности получают от металлургов стали различных марок, сортаментов и наименований. Запомнить это многообразие сталей, поставляемых металлургами, практически невозможно, поэтому наука о металлах — металловедение — классифицирует все выпускаемые стали по различным признакам. Каждый квалифицированный рабочий должен не только запоминать отдельные марки сталей, а знать принципы классификации этих сталей (рис. 1).

Рис. 1. Классификация сталей

По химическому составу стали и сплавы подразделяются на две большие группы: углеродистые и легированные.

Углеродистые стали в своем составе содержат железо, углерод и постоянные примеси, присущие железоуглеродистым сплавам. Другие химические элементы в углеродистых сталях отсутствуют. Углеродистые стали по массовой доле углерода подразделяются на низкоуглеродистые (до 0,3 % углерода), среднеуглеродистые (0,3 … 0,6 % углерода) и высокоуглеродистые (более 0,6 % углерода). Легированные стали кроме углерода содержат различные химические элементы, как металлы, так и неметаллы. Эти элементы вводятся в процессе плавки для получения более высоких физикохимических и механических свойств, чем в углеродистых сталях.

Легировать — значит сплавлять, соединять, поэтому химические элементы, вводимые в сталь, называются легирующими элементами, а стали, сплавленные с ними, получили название легированных сталей.

Качество сталей зависит от особенностей металлургических процессов, перерабатываемого сырья, вида плавки и других факторов. Эти факторы определяют химический состав сталей, наличие в них вредных примесей — серы и фосфора, а также наличие различных газов: азота, водорода и кислорода. Вредные примеси и присутствующие в них газы придают сталям отрицательные физико-химические и механико-технологические свойства, т. е. ухудшают их качество. В связи с этим по качеству стали, как углеродистые, так и легированные, подразделяются на четыре группы: стали обыкновенного качества, качественные, высококачественные, особовысококачественные.

Стали обыкновенного качества содержат 0,045 … 0,060 % серы, 0,04 … 0,07 % фосфора.

Качественные стали изготавливаются с массовой долей серы не более 0,04 %, фосфора — 0,035 … 0,040 %. Качественные стали бывают как углеродистые, так и легированные.

Высококачественные углеродистые и легированные стали содержат не более 0,02 % серы и 0,03 % фосфора.

Особовысококачественные стали имеют массовую долю серы не более 0,015 %, фосфора — не более 0,025 %. Легированные особовысококачественные стали получают методами электрошлакового или вакуумно-дугового переплава.

По назначению углеродистые и легированные стали и сплавы подразделяются на конструкционные, инструментальные и специальные.

Конструкционные стали, как углеродистые, так и легированные, идут на изготовление различных деталей машин, сварных строительных конструкций и т. д. К этим сталям предъявляются определенные требования по химическому составу, механическим, технологическим, эксплуатационным и химическим свойствам. Это могут быть цементуемые, улучшаемые и высокопрочные стали. Одни из этих сталей подвергаются химико-термической обработке, другие — только термической обработке. По технологическим признакам конструкционные стали подразделяются на штампуемые, свариваемые, литейные и высокой обрабатываемости резанием (автоматные). По назначению эти стали могут быть рессорно-пружинные, шарикоподшипниковые, магнитные, электротехнические, строительные и др.

По химическим свойствам конструкционные стали подразделяются на коррозионно-стойкие, кислотостойкие, окалиностойкие и др. В зависимости от химической стойкости эти группы сталей выпускаются конструкционные и специального назначения.

К конструкционным углеродистым сталям относятся стали обыкновенного качества (марок Ст0, Ст1 и т. д.), а также качественные стали (марок 05, 10, 15 и т. д.). К легированным конструкционным сталям относится большая группа низко- и среднелегированных сталей, подвергаемых химико-термической и термической обработке (например, 20Х, 15Г, 15ХФ, 40Х, 45ХН и др.).

Инструментальные углеродистые и легированные стали идут на изготовление режущего, измерительного и ударного инструмента, штампов для деформирования в горячем и холодном состоянии. К инструментальным углеродистым и легированным сталям предъявляются высокие требования по прокаливаемости, красностойкости, стойкости (время работы от заточки до заточки) и др.

Специальные легированные стали и сплавы — это, как правило, конструкционные материалы со специальными свойствами. К ним относятся коррозионно-стойкие, жаростойкие, магнитные, электротехнические, с высоким электрическим сопротивлением, теплостойкие стали и др. Эту группу составляют высоколегированные стали и сплавы, имеющие массовую долю легирующих элементов свыше 10 %. Для легирования применяют хром, никель, марганец и др. Применение тех или иных легирующих элементов определяется требуемыми свойствами. Например, коррозионностойкие стали должны иметь массовую долю хрома не менее 13 %, жаростойкие — в зависимости от требуемой температуры — 9 … 17 % хрома, 2 % кремния. Отдельные марки, кроме того, содержат никель или титан (например, 40Х9С2, 06Х17Г и др.).

По способу раскисления стали подразделяются на три категории: кипящие, спокойные и полуспокойные.

Раскисление — это процесс удаления из стали в жидком состоянии оксида железа (FеО), который образуется в процессе плавки и придает стали активную склонность к коррозии. Кроме того, в процессе раскисления из стали в жидком состоянии удаляются азот и водород. Раскисление производят путем добавки перед выпуском стали в разливочный ковш кремния, марганца или алюминия в зависимости от требуемой степени раскисления.

Практически установлено, что при наличии в стали кислорода, вступившего в реакцию с железом (FеО), при горячей деформации образуется высокая хрупкость. Кроме того, оксид железа способствует понижению прочности при отрицательных температурах и образует высокую склонность к межкристаллитной коррозии.

Кипящие стали раскисляют марганцем. При охлаждении стали в изложницах выделяются газы, которые создают ложное впечатление, что сталь при затвердевании кипит. Кипящие стали производят как обыкновенного качества, так и качественными. Как правило, эти стали бывают низкоуглеродистыми.

Спокойные стали раскисляют алюминием, марганцем и кремнием. В этих сталях кислород практически полностью вступает в реакцию с раскислителями, всплывает вверх и удаляется со шлаком. При охлаждении они затвердевают спокойно, без газовыделения. Все легированные качественные и углеродистые стали выпускаются спокойными.

Полуспокойные стали занимают промежуточное положение между кипящими и спокойными сталями. Их раскисляют марганцем и алюминием. Полуспокойные стали выпускают только углеродистыми.

На структуру стали большое влияние оказывают массовая доля углерода, легирующие элементы и состояние поставки. В связи с этим по структуре стали классифицируются в отожженном (равновесном) и нормализованном состоянии.

В отожженном состоянии структура сталей подразделяется на шесть классов:

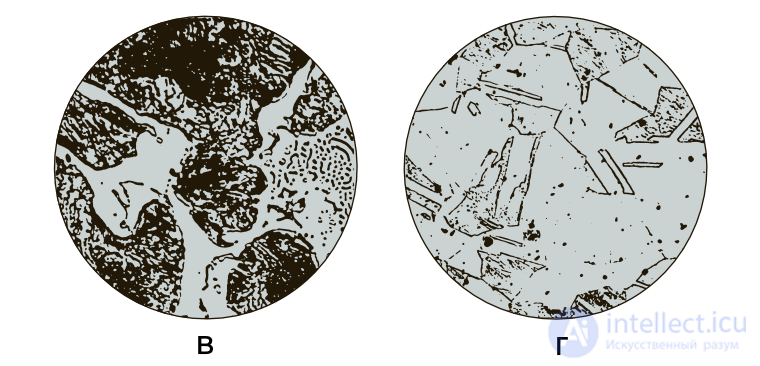

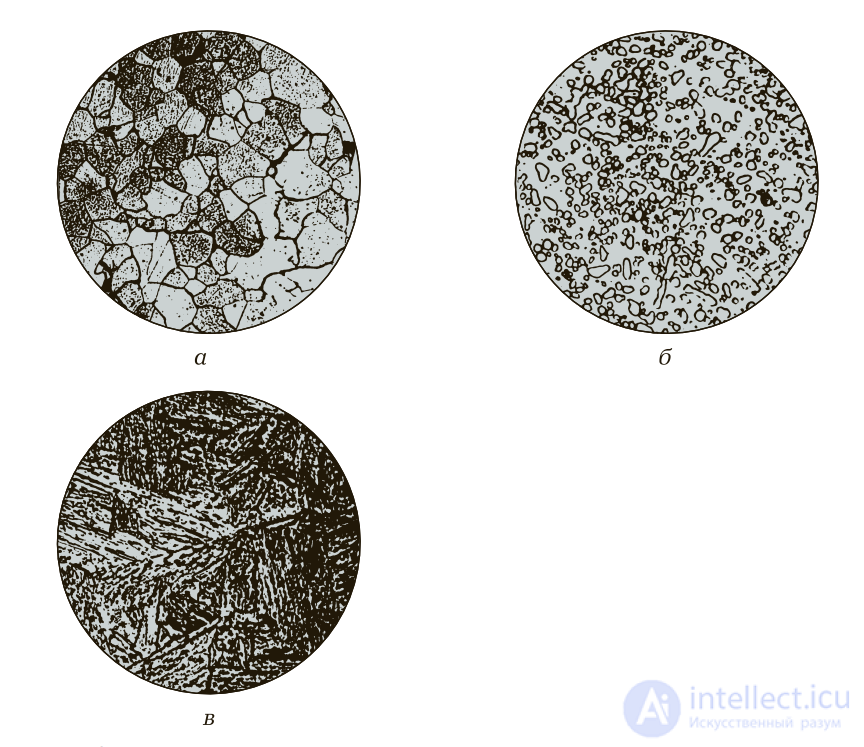

Рис. 2. Микроструктура углеродистых и легированных сталей в отожженном состоянии: а — ферритная; б — ферритно-перлитная; в — легированная ледебуритная сталь; г — легированная аустенитная сталь

Рис. 3. Микроструктура углеродистых и легированных сталей в нормализованном состоянии: а — сталь ферритного класса; б — сталь перлитного класса; в — сталь мартенситного класса

Углеродистые стали имеют структуру первых трех классов, легированные — всех шести классов. Ледебуритные, аустенитные и ферритные классы структур образуются при введении в состав никеля, ванадия, вольфрама и других легирующих элементов. При определенном сочетании возможно образование промежуточных классов структур, например полуферритных, полуаустенитных и др.

В нормализованном состоянии стали имеют четыре класса структур: ферритные, перлитные, мартенситные (рис. 3) и аустенитные.

Структура стали ферритного класса неустойчивая. В зависимости от скорости охлаждения на воздухе эта сталь может приобрести структуру перлита, троостита или сорбита. К ферритному классу относятся все углеродистые и низколегированные стали.

Низкоуглеродистые стали с массовой долей углерода до 0,15 %, легированные хромом (12 … 15 %), образуют устойчивую структуру феррита. При нагревании и охлаждении этот класс сталей свою структуру не меняет.

Стали мартенситного класса имеют высокую устойчивость, при охлаждении образуют твердую мелкодисперсную структуру. К этому классу относятся средне- и высоколегированные стали.

Стали аустенитного класса образуются при высокой массовой доле никеля и марганца в сочетании с хромом. Стали этого класса имеют высокую ударную вязкость.

Углеродистая конструкционная сталь обыкновенного качества (общего назначения). Сталь углеродистая обыкновенного качества (общего назначения) по ГОСТ 380—2005 выпускается в виде различного горячекатаного проката (Ст0, Ст1кп, Ст1пс, Ст2кп, Ст3сп, Ст3Гсп, Ст4кп, Ст5Гсп, Ст6пс и др.).

Буквы Ст в маркировке сталей обозначают сталь обыкновенного качества; буква Г — повышенное содержание марганца. Буквы кп (сталь кипящая), пс (сталь полуспокойная), сп (сталь спокойная) обозначают способ раскисления. Цифры, стоящие после букв Ст, обозначают условный номер марки в зависимости от массовой доли химических элементов и механических свойств стали. Чем больше номер, тем больше углерода и других химических элементов в стали, а также выше ее механические свойства. В обычных марках массовая доля основного сплавляемого химического элемента (углерода) — 0,06 … 0,49 %, марганца — 0,25 … 0,65 %. При повышенном содержании марганца (0,8 … 1,1 %) сплав содержит 0,1 … 0,3 % кремния и по 0,05 … 0,06 % серы и фосфора. Кроме этих химических элементов углеродистые стали обыкновенного качества содержат хром, никель, медь в пределах 0,3 … 0,4 %, а отдельные марки сталей, выплавляемых из Керченских руд, содержат 0,08 % магния. Об этом говорит сайт https://intellect.icu . Это случайные примеси, и в маркировке эти химические элементы не указываются.

Конструкционные углеродистые стали обыкновенного качества имеют прочность σв = 310 … 600 МПа (31 … 60 кгс/мм2); твердость в состоянии поставки 103 … 158 НВ; относительное удлинение δ = 15 … 35 %.

Эти стали хорошо свариваются, куются, штампуются и обрабатываются резанием. Закалке не подвергаются. Улучшение механических свойств деталей машин, изготовленных из этих сталей, производят путем цементации и только после этого осуществляют закалку с последующим отпуском. Температуру нагрева для закалки цементированных деталей выбирают в зависимости от диффузии углерода.

Стали марок Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2Гпс, Ст2сп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп поставляются с гарантией свариваемости. В этом случае в нормативно-технической документации после марки указываются буквы св.

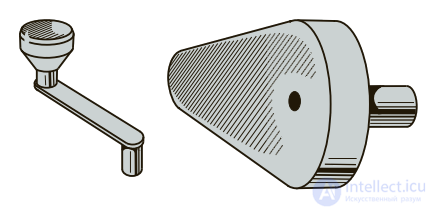

Углеродистая конструкционная сталь обыкновенного качества применяется для изготовления сварных строительных конструкций, крепежных изделий, малонагруженных деталей машин, а также стандартных и нормализованных деталей: рукояток, кнопок, ручек, заглушек, пробок, петель шарнирных и т. д. (табл. 1).

Углеродистая конструкционная качественная сталь. Качественная углеродистая конструкционная сталь выпускается в виде различного сортового горячекатаного и калиброванного проката (ГОСТ 1050—88*) следующих марок: 05кп, 08кп, 08пс, 10пс, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55 и 60. Сталь этой группы выпускается также в виде проката со специальной отделкой поверхности (серебрение) диаметром (или толщиной) до 250 мм.

Цифры в маркировке углеродистой конструкционной качественной стали указывают среднюю массовую долю углерода в сотых долях процента. Например, сталь марки 05кп содержит не более 0,06 % углерода, сталь 10 — 0,07 … 0,14 %, сталь 50 — 0,47 … 0,55 %. Буквы кп, пс обозначают способ раскисления (кп — кипящие, пс — полуспокойные). В марках, где способ раскисления не указан, сталь спокойная. Сталь марки 58 (55п) — пониженной прокаливаемости, имеет массовую долю марганца 0,1 … 0,3 %.

Углеродистая качественная сталь содержит 0,05 … 0,65 % углерода, до 0,37 % кремния, 0,25 … 0,50 % (группа низкоуглеродистых сталей) или 0,5 … 0,8 % (группа среднеуглеродистых сталей) марганца. Серы во всех качественных сталях содержится не более 0,04 %, фосфора — не более 0,035 %. Кроме того, в сталях этой группы имеется медь и никель, массовая доля которых не должна превышать 0,25 % для каждого элемента.

| Таблица 1. Области применения углеродистой конструкционной стали обыкновенного качества (общего назначения) | ||

| Марка стали | Область применения | |

| Ст0

Ст1 |

Тонколистовая сталь;

кровельная сталь; ограждающие кожухи и т. д. |

|

| Ст4

Ст5 Ст6 |

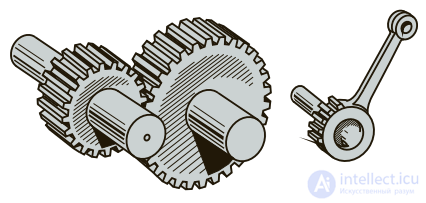

Детали машин, подвергаемые цементации:

mшестерни, звездочки, валы, оси, кронштейны, рычаги и т. д. |

|

| Ст2

Ст3 Ст4 |

Неответственные сварные конструкции,

крепежные детали, винты, болты, шпильки, шайбы, гайки, шплинты, заклепки, гвозди, шурупы |

|

| Ст5

Ст6 |

Стандартизованные детали:

рукоятки, кнопки, ручки, заглушки, пробки, оседержатели, петли шарнирные, скобы для скрепления труб и т. д. |

|

В состоянии поставки без термической обработки углеродистая конструкционная качественная сталь имеет следующие механические свойства: твердость по Бринеллю 131 … 255 НВ, предел прочности при растяжении σв = 330 … 690 МПа (33 … 69 кгс/мм2), относительное удлинение δ до 33 % и относительное сужение Ψ = 35 … 60 %. Механические свойства зависят от массовой доли углерода и состояния проката. Нагартованная сталь имеет более высокие твердость и прочность и пониженную пластичность. Марки сталей с минимальной массовой долей углерода имеют низкие величины механических свойств. С увеличением массовой доли углерода повышаются механические свойства.

По механическим свойствам сталь этой группы подразделяется на категории 1, 2, 3, 4 и По состоянию проката сталь поставляется без термической обработки, термически обработанная (Т) и нагартованная со специальной отделкой поверхности (Н).

В зависимости от вида обработки горячекатаная и кованая сталь подразделяется на подгруппы:

Качество поверхности калиброванной стали по ГОСТ 1051—73* подразделяется на группы Б и В.

Сталь со специальной отделкой поверхности по ГОСТ 14955—77* подразделяется на группы В, Г и Д. Группа стали зависит от класса шероховатости поверхности.

Сортовая горячекатаная сталь производится в виде прутков круглого, квадратного, шестигранного и прямоугольного сечений. Сортовая круглая сталь по ГОСТ 2590—2006 диаметром от 4 до 250 мм выпускается трех классов точности проката: В — высокой, Б — повышенной, Д — обычного класса.

Сортовая квадратная сталь со стороной квадрата от 5 до 200 мм поставляется в прутках и мотках трех классов точности: А, Б и В. Шестигранная сталь размером под ключ от 8 до 100 мм выпускается двух групп точности: П(Б) и В.

Полосовая сталь (ГОСТ 103—76*) выпускается двух групп:

Сталь кованая круглая и квадратная (ГОСТ 1133—71) изготавливается диаметром или шириной квадрата от 40 до 200 мм.

Сортовая калиброванная сталь имеет более точные размеры по сечению и шероховатости поверхности.

Подгруппы, группы и классы стали указываются в нормативнотехнической документации, сопровождающей поставку.

Низкоуглеродистая сталь имеет высокую штампуемость, ковкость и свариваемость, а также обрабатываемость резанием. Эта группа сталей закалке не подвергается. Улучшение механических свойств деталей машин, изготовленных из низкоуглеродистых сталей, производят методом химико-термической обработки (цементация). Среднеуглеродистая сталь с содержанием углерода 0,3 % и более, кроме того, хорошо воспринимает закалку, отпуск и нормализацию. У всех марок улучшаемых сталей этой группы практически отсутствует склонность к отпускной хрупкости.

Из низкоуглеродистых качественных сталей марок 05, 08кп, 08пс, 10, 10пс, 10кп и 11кп изготавливают детали штамповкой и холодной высадкой: трубки, прокладки, колпачки, крепежные детали, шайбы, вилки, втулки и тяги.

Стали марок 15, 18, 20, 25 всех степеней раскисления идут на изготовление малонагруженных деталей машин — валиков, втулок, пальцев, упоров, копиров, осей, шестерен и других деталей, работающих при температурах 40 … 425 °С.

Стали марок 30 — 60 идут на изготовление ответственных деталей машин, улучшаемых путем закалки с последующим отпуском и нормализацией: шатунов, коленчатых валов, шлицевых валиков, тяг, штоков, сухарей, зубчатых колес и др.

По ГОСТ 1435—99 углеродистая инструментальная сталь выпускается горячекатаной, кованой, калиброванной со специальной отделкой поверхности и для сердечников. По форме сечения сталь

продолжение следует...

Часть 1 6. СТАЛИ И СПЛАВЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

Часть 2 4. Легированные конструкционные стали - 6. СТАЛИ И СПЛАВЫ СПЕЦИАЛЬНОГО

Часть 3 7. Углеродистые и легированные стали специального назначения - 6. СТАЛИ

Комментарии

Оставить комментарий

Материаловедение и материалы электронных аппаратов

Термины: Материаловедение и материалы электронных аппаратов