Лекция

Game: Perform tasks and rest cool.10 people play!

Play gameПривет, Вы узнаете о том , что такое 4.11. НЕОРГАНИЧЕСКИЕ СТЁКЛА виды и свойства, Разберем основные их виды и особенности использования. Еще будет много подробных примеров и описаний. Для того чтобы лучше понимать что такое 4.11. НЕОРГАНИЧЕСКИЕ СТЁКЛА виды и свойства , настоятельно рекомендую прочитать все из категории Материаловедение и материалы электронных аппаратов.

Стекла – неорганические квазиаморфные твердые вещества, в которых при наличии ближнего порядка отсутствует дальний порядок в расположении частиц.

классификация

По назначению стекла подразделяются на:

Конденсаторные стекла — для использования в конденсаторах

Установочные стекла — для изготовления установочных деталей и различных

изоляторов. Например, щелочные силикатные стекла;

Ламповые стекла — для баллонов и ножек ламп и различных электронных

приборов. Должны спаиваться с определенными металлами (значение

температурных коэффициентов линейного расширения αl стекла и металла

должны быть одинаковы). «Платиновые», «молибденовые», «вольфрамовые

стекла» - это боро- или алюмосиликатные стекла c αl близким к αl Pt, Mo, W;

Лазерные стекла — для рабочего тела в лазере. Стекло на основе оксидов BaO –

K2O – SiO2, активированное ионами Nd3+ (ионы — генерирующие центры)

По химическому составу неорганические стекла подразделяют на элементарные, халькогенидные и оксидные. Свойства диэлектриков проявляют лишь оксидные стекла. Основу оксидного стекла составляет стеклообразующий окисел. К числу стеклообразующих окислов относятся SiO2, B2O3, GeO2, Р2О5. Наибольшее распространение получили силикатные стекла (т.е. на основе SiO) благодаря высокой химической устойчивости, а также дешевизне и доступности сырьевых компонентов. Для придания определенных физических свойств, а также из технологических соображений в состав силикатных стекол вводят окислы различных металлов (наиболее часто – щелочных и щелочно-земельных).

Стекла классифицируют по стеклообразующему веществу, по содержанию модификаторов и по назначению.

В зависимости от химической природы стеклообразующего вещества стекла подразделяют на:

Game: Perform tasks and rest cool.10 people play!

Play game

Рис. 1. Структура неорганического стекла: а — кварцевого; б — щелочного

По содержанию модификаторов стекла бывают щелочными (содержащими оксиды Na2О, К2О), бесщелочными и кварцевыми.

При этом широкое распространение получили многокомпонентные силикатные стекла системы Na2О—СаО—SiО2 с добавлением Al2O3 и MgO.

Кварцевое стекло получают плавлением природного или синтетического кварца. Технология получения стекол включает составление шихты и ее варку в печах.

По назначению неорганические стекла подразделяются на следующие:

Game: Perform tasks and rest cool.10 people play!

Play gameТехнические стекла, в основном, относятся к алюмоборосиликатной группе и отличаются разнообразием входящих оксидов. Стекла выпускаются промышленностью в виде готовых изделий, заготовок или отдельных деталей.

Состав распространенных стекол следующий:

При нагреве стекло плавится в некотором температурном интервале, который зависит от состава этого стекла. Об этом говорит сайт https://intellect.icu . Ниже температуры стеклования tc стекло приобретает хрупкость. Для промышленных силикатных стекол температура стеклования tс = 425…600 °С, температура размягчения tр = 600…800 °С. В интервале температур между tс и tp стекла находятся в высоковязком пластическом состоянии. При температуре выше tp (1 000…1 100 °С) осуществляются все технологические процессы переработки стекломассы в изделия. Свойства стекла (как и всех аморфных тел) изотропны. Плотность стекла колеблется от 2 200 до 6 500 кг/м3 (для стекла с оксидами свинца или бария она может достигать 8 000 кг/м3).

Механические свойства стекла характеризуются высоким сопротивлением сжатию (500…2 000 МПа), низким пределом прочности (30…90 МПа при растяжении и 50…150 МПа при изгибе), высоким модулем упругости (45…100 МПа), а коэффициент Пуассона μ = 0,184…0,26. Теоретическая прочность стекла (на молекулярном уровне) в 200…500 раз больше реальной прочности. Чтобы приблизить реальную прочность стекла к значению теоретической прочности, необходимо совершенствовать технологию изготовления и совершенствовать состав материалов стекла. Наиболее высокие механические свойства обеспечиваются у стекол толщиной 5…100 мкм и волокон диаметром 0,2…40 мкм. Твердость стекла (как и других неорганических материалов) часто определяется приближенным методом царапания по минералогической шкале Мооса и равна 5…7 единицам (за 10 единиц принята твердость алмаза, за единицу — талька).

Стекло является хрупким материалом, его ударная вязкость низкая (1,5…2,5 кДж/м2). Более высокие механические характеристики имеют стекла, в составе которых отсутствует щелочь, и кварцевые. Важнейшими специфическими свойствами стекол являются оптические (светопрозрачность, отражение, рассеяние, поглощение и преломление света). Обычное неокрашенное листовое стекло пропускает до 90 %, отражает примерно 8 % и поглощает около 1 % видимого и частично инфракрасного света, а ультрафиолетовое излучение такое стекло поглощает почти полностью (кварцевое стекло является прозрачным для ультрафиолетового излучения). Коэффициент преломления стекол составляет 1,47…1,96, коэффициент рассеяния (дисперсии) находится в интервале 20…71. Стекло с большим содержанием РbО поглощает рентгеновское излучение.

Листовое стекло получают вытягиванием стекломассы в узкую щель. Стеклянные блоки и изделия чаще всего получают прессованием и объемной штамповкой. Для производства полых изделий применяют метод выдувания стекла.

Game: Perform tasks and rest cool.10 people play!

Play game

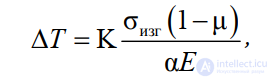

где ΔT — разность температур, °С; K — коэффициент (при охлаждении всего изделия K = 1); σизг — предел прочности при изгибе; μ — коэффициент Пуассона; α — температурный коэффициент линейного расширения; Е — модуль упругости.

Коэффициент линейного расширения (α) стекла составляет от 5,6·10–7 с-1 (кварцевое) до 90·10-7 с-1 (строительное), коэффициент теплопроводности — 0,7…15 Вт/(м·К). Для большинства видов стекол значения термостойкости колеблются от 90 до 170 °С, а для кварцевого стекла она составляет 800…1 000°С. Химическая стойкость стекла зависит от образующих его компонентов: оксиды SiO2, ZrО2, ТiO2, В2О5, А12О3, СаО, МgО, ZnО обеспечивают высокую химическую стойкость, а оксиды Li2О, Na2О, К2О, ВаО и РbО, наоборот, способствуют химической коррозии стекла. Механическая прочность и термостойкость стекла могут быть повышены путем закалки и термического упрочнения.

Закалка заключается в нагреве стекла до температуры выше значения tc и последующем быстром и равномерном охлаждении в потоке воздуха или в масле. При этом сопротивление стекла статическим нагрузкам увеличивается в 3…6 раз, а ударная вязкость — в 5…7 раз. При закалке стекла повышается также его термостойкость.

Game: Perform tasks and rest cool.10 people play!

Play gameСтекло поддается механической обработке (его можно пилить, обтачивать, резать, шлифовать, полировать) специальным инструментом.

Сырьем для изготовления стекол служат следующие материалы: кварцевый песок SiO2, сода Na2CO3, поташ К2СОз, известняк СаСО3, доломит CaCO3 – MgCO3, сульфат натрия Na2SO4, бура Na2B4O7, борная кислота Н3ВО3, сурик Рb3О4 и др.

Сырьевые материалы измельчают, отвешивают в нужных соотношениях и тщательно перемешивают; полученную при этом шихту загружают в стекловарочную печь. В крупном производстве применяют ванные печи, а для получения небольшого количества стекла с точно выдержанным составом – горшковые печи. При нагреве шихта плавится, летучие составные части (Н2О, СО2, SO3) из нее удаляются, а оставшиеся окислы химически реагируют между собой, в результате чего образуется однородная стекломасса, которая и идет на выработку листового стекла или стеклянных изделий.

Формовку изделий из стекла осуществляют путем выдувания, центробежного литья, вытяжки, прессования, отливки и т.п. Необходимо отметить, что стеклообразное состояние материала получается лишь при быстром охлаждении стекломассы. В случае медленного охлаждения начинается частичная кристаллизация, стекло теряет прозрачность из-за нарушения однородности, а отформованные изделия обладают при этом невысокой механической прочностью.

Изготовленные стеклянные изделия подвергают отжигу, чтобы устранить опасные местные механические напряжения в стекле, возникшие при быстром и неравномерном его остывании. При отжиге изделие нагревают до некоторой достаточно высокой температуры (температура отжига), а затем медленно охлаждают.

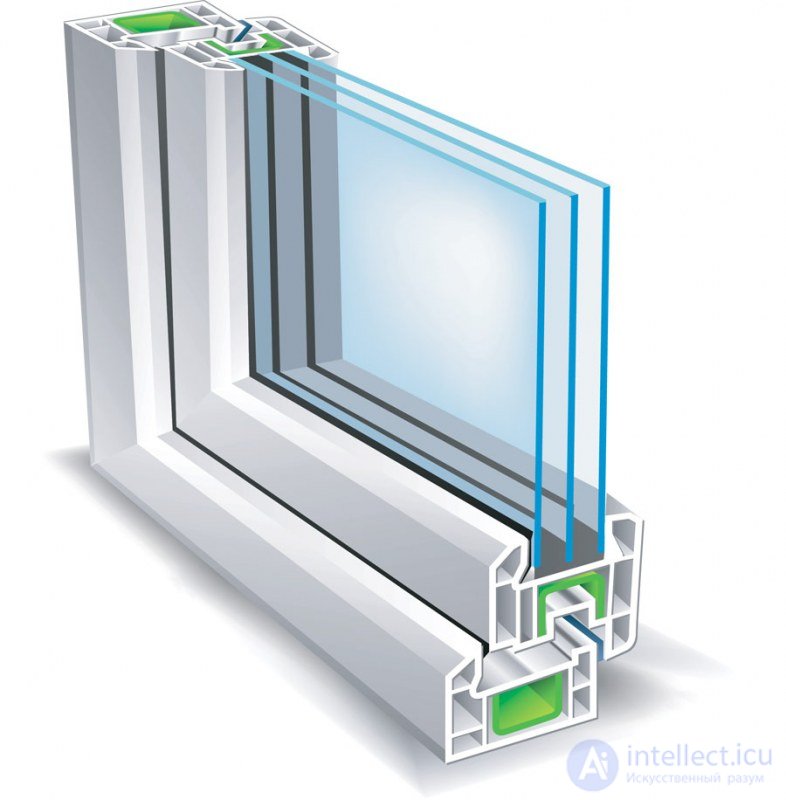

Для остекления транспортных средств используют преимущественно триплексы, термопан и закаленные стекла.

Триплекс — композиционный материал, получаемый из двух листов закаленного силикатного стекла толщиной 2…3 мм, склеенных прозрачной эластичной полимерной пленкой (обычно из поливинилбутираля). При разрушении триплекса неострые осколки удерживаются на полимерной пленке. Триплексы бывают плоскими и гнутыми.

Термопан — трехслойное стекло из двух листов закаленных стекол и воздушного промежутка между ними, который обеспечивает теплоизоляцию.

Game: Perform tasks and rest cool.10 people play!

Play game

Светорассеивающие стекла содержат в своем составе фтор. Остекление кабин и помещений, где находятся пульты управления мартеновских и дуговых печей, прокатных станов и подъемных кранов в литейных цехах, выполняется стеклами, содержащими оксиды железа и ванадия, которые поглощают около 70 % инфракрасного излучения в интервале длин волн 0,7…3 мкм.

Кварцевое стекло вследствие его высокой стойкости (термической и химической) применяют для изготовления тиглей, чаш, труб, наконечников, лабораторной посуды. Близкое по свойствам к кварцевому стеклу, но более технологичное кварцоидное (кремнеземное) стекло используют для электроколб, форм для точного литья и т. д. Электропроводящие (полупроводниковые) стекла (халькогенидные и оксидные ванадиевые) применяются в качестве термисторов, фотосопротивлений.

В промышленности (химической и пищевой) вместо труб из нержавеющей стали и цветных металлов используют термостойкие трубы, изготовленные из безборного стекла.

Game: Perform tasks and rest cool.10 people play!

Play gameСтеклянное волокно получают следующими способами: штабиковым (образующаяся на конце нагретого штабика капля падает, вытягивая из штабика нить); фильерным (стекловолокно вытягивают из расплава через фильеру); фильерно-центробежным; дутьевым.

Разновидностями стекловолокнистых материалов являются стекловата, применение которой ограничено ее хрупкостью. Стекловаты — это материалы АСИМ, АТИМС, АТМ-3, состоящие из стекловолокон, расположенных между двумя слоями стеклоткани или стеклосетки, простеганной стеклонитками. Эти материалы применяются в интервале температур от –60 до +600 °С. Иногда стекловолокна сочетают с термореактивной смолой, придающей материалам (матам) более устойчивую рыхлую структуру (материал АТИМСС). Такие материалы работают при температуре до 150 °С.

Материалы, вырабатываемые из короткого волокна и синтетических смол, называются плитами. Коэффициент звукопоглощения плит при частоте звуковых колебаний 200…800 Гц равен 0,5; при частоте 8 000 Гц — 0,65.

Стеклянные волокна и стеклоткани используются в качестве наполнителей при производстве стеклопластиков.

Стекловату, маты, плиты применяют для теплозвукоизоляции кабин самолетов, кузовов автомашин, железнодорожных вагонов, тепловозов, электровозов, корпусов судов, а также в холодильной технике. Этими материалами изолируют различные трубопроводы, автоклавы и т. д.

ситаллы , стеклокристаллические материалы ,

Данная статья про 4.11. НЕОРГАНИЧЕСКИЕ СТЁКЛА виды и свойства подтверждают значимость применения современных методик для изучения данных проблем. Надеюсь, что теперь ты понял что такое 4.11. НЕОРГАНИЧЕСКИЕ СТЁКЛА виды и свойства и для чего все это нужно, а если не понял, или есть замечания, то не стесняйся, пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории Материаловедение и материалы электронных аппаратов

Комментарии

Оставить комментарий

Материаловедение и материалы электронных аппаратов

Термины: Материаловедение и материалы электронных аппаратов